Replay czyli powrót do tematu polskich wkładek gramofonowych

Spis treści

- 1 Wstęp do wstępu

- 2 Wkładki Fonica – trochę historii i dużo konkretów

- 2.1 MF 100

- 2.2 MF 101

- 2.3 MF 102

- 2.4 MF 103

- 2.5 MF 104

- 2.6 MF 105

- 2.7 LEGENDA WKŁADEK ELIPTYCZNYCH w realizacji czyli MF-10E

- 2.8 Szczoteczka do płyt

- 2.9 Zamienność igieł

- 2.10 Kontrola jakości wkładek

- 2.11 Szczegóły dotyczące produkcji wkładek

- 2.12 Skala Produkcji

- 2.13 FAQ

- 2.14 More FAQ

- 2.15 Podsumowanie

Wstęp do wstępu

Kilka lat temu zasygnalizowaliśmy temat polskich wkładek gramofonowych rozumiejąc przez to wkładki magnetyczne. Tę króciutką informację wciąż można znaleźć na stronie tu http://technique.pl/mediawiki/index.php/Wk%C5%82adki_serii_MF1xx. Upłynęło sporo czasu i co za tym idzie na stronie technique.pl nastąpiło trochę zmian. Jedną z najważniejszych konsekwencji stania się czasopismem internetowym jest to, że zaprzestaliśmy ingerencji w archiwalne teksty. Nie możemy ich zmieniać i aktualizować...

Ale za to możemy:

- -Zamieszczać rozszerzenia, sprostowania i aktualizacje w postaci oddzielnych nowych tekstów.

- -Podejmować pewne tematy całkiem na nowo, trochę na zasadzie "wznawiania śledztwa" wobec zaistnienia nowych faktów lub uzyskania nowych informacji.

Stąd powrót do tematu wkładek...

Wkładki Fonica – trochę historii i dużo konkretów

Minął już dobrze ponad rok od wakacyjnej imprezy w Muzeum Miasta Łodzi w roku 2016.

http://technique.pl/mediawiki/index.php/Fonica_na_%C5%BCywo_-_wystawa_w_Muzeum_Miasta_%C5%81odzi

Czas pokazał, że wszczęte wówczas tematy nadal się jakoś rozwijają. Pojawia się też więcej potwierdzonych informacji i relacji opartych na faktach. Bardzo dużo dały osobiste kontakty i znajomości wówczas zawarte. Pozwalają one na podjęcie prób monograficznego ujęcia tematów związanych z produktami fabryki Fonica. Dziś po raz kolejny podejmiemy temat wkładek gramofonowych. Ograniczymy się do wkładek magnetycznych, wkładki piezoelektryczne niech zaczekają na swoją kolej, a może kiedyś… Osobom z góry skreślającym wkładki piezoelektryczne jako posiadacz i użytkownik wkładki Micro Acoustics QDC 1-e zalecam jednak nieco ostrożności w formułowaniu sądów. :) Z jednej strony spróbujemy zmierzyć się mamy z odmitologizowaniem niektórych legend, z drugiej podejmiemy próby przerwania dziwnych dyskusji, z których wynika, że Tenorel to też Shure tyle, że nazywa się Tenorel lub o tym, że zasadniczy wpływ na brzmienie wkładki miał (i ma nadal) kolor tworzyw sztucznego, z którego wykonano obudowę wkładki. Z przekory, będącej naszym znakiem firmowym stwierdzimy, że to drugie nie jest może pozbawione całkiem sensu, gdyż znamy firmy, które „pozycjonowały” cenowo produkty umieszczając je w obudowach ze szlachetnych materiałów np. Koetsu.

źródlo zdjęć: vinylengine

W dzisiejszych czasach widać coś podobnego na popularnych produktach Ortofon, gdzie wiadomo, że wkładki Red, Blue, Bronze, Black to coraz wyższe modele…( odpowiedno z grubsza 400, 700, 1200 i 2000 złotych polskich) Oczywiście w przypadku wkładek Foniki takie rozumowanie jest, co najmniej zbyt śmiałą hipotezą. Każdy z autorów tego opracowania ma w tej kwestii wkładek MF1xx nieco odmienne zdanie.

Ja osobiście jestem czynnikiem całkowicie obojętnym emocjonalnie. Po prostu wkładki MF całkiem ominąłem. Gramofon, z którego korzystałem, kolejno drugi stereofoniczny czyli G500 "rąbał" mi płyty dość skutecznie, więc zacząłem się rozglądać za czymś lepszym.(Do dziś nie mogę mu zapomnieć błyskawicznego zrąbania Genesis Selling England by the Pound) Wybór nie był zbyt wielki, a sklep jeden – ogłoszenia drobne w Życiu Warszawy, próbowałem więc tańszych Duali zaczynając od 1214, próbowałem Lenco L75, który już wtedy był „klasykiem”, aż w końcu wszedłem w posiadanie Thorensa TD 150 MkII, którego darzę wielkim sentymentem do dziś. (w latach upadku czarnej płyty odkupiłem sobie egzemplarz TD 150 „po przejściach” za 26 złotych :) ). Mój Thorens miał wkładkę Shure M75 ED II i w ramieniu Thorensa TP 13 pracowała ona bez problemów przy nacisku 0,8 grama… Kontynuowałem potem parę zmian użytkowanie tego zestawu – Shure - Thorens wymieniając raz na dwa lata igłę. Igły były wtedy tylko oryginalne… Oczywiście jak wszyscy śliniłem się do V15, ale ostatecznie nigdy go nie miałem. Thorensa nabyłem w roku 1974 więc na praktykę po prostu przeskoczyłem nad wszystkimi wersjami MF1xx.

- Wracając do tematu wkładek Fonica...

W Muzeum Miasta Łodzi pokazywano m.in. ładną kolekcję wkładek. Wiekszość zgromadzonych egzemplarzy została udostępniona przez inż. Andrzeja Stodolnego.

Jak się potem okazało, zamieścił on na jednym z forów internetowych (winyle.pl)sporo rzeczowych informacji na temat wkładek. Ponieważ wyraził zgodę na wykorzystanie jego wspomnień z czasów pracy w Fonice z wielką przyjemnością podjęliśmy to zadanie. Ponadto inż. Stodolny zgodził się odpowiedzieć na kilka dodatkowych pytań. To wielki zaszczyt skorzystać z wiedzy kogoś, kto wie co mówi, a nie kogoś komu się to tylko wydaje.

- Oddajemy wiec głos Panu Inżynierowi…..

MF 100

Miałem przyjemność pracować w zespole wdrażającym licencję Tenorela a następnie opracowywać kolejne mutacje 100. Chętnie podzielę się wspomnieniami związanymi z moją pracą w Fonice w latach 1976-1989 (…) Postaram się pisać prawdę i tylko prawdę, a tam, gdzie pamięć mnie zawiedzie odpowiem "nie pamiętam" Pracę w Fonice rozpocząłem w maju 1976r. Trwały, już zaawansowane, rozmowy w sprawie zakupu licencji Tenorela. Produkowane w tym czasie gramofony Hi-Fi były wyposażane we wkładki ADC K8, a wkładki SHURE M44MB sprowadzane były już tylko na potrzeby serwisu. Nie pamiętam dokładnie kiedy, ale zaczęliśmy sprowadzać również wkładki TENOREL 2001.

Dlaczego kupilismy licencję ? Brakowało dewiz i wszedzie starano sie uruchomic produkcje antyimportową lub przynajmniej ograniczyć koszt importu. Wkładki Shure kupowalismy bodajże po ok. 4$/szt, ADC po 3,5S a Tenorela po 2,5$ ADCK8? Chyba był to kompromis pomiędzy jakością i ceną. Dostaliśmy też do testowania kilkadziesiąt wkładek ADC-XLM, to była wyższa (jakość i cena) półka firmy ADC. Nie pamiętam jak długo sprowadzaliśmy te wkładki i ile ich ogółem sprowadzono ale kupowaliśmy je chyba nie dłużej niż 3-4 lata.

Po uruchomieniu produkcji licencyjnej tak zwany wkład dewizowy przy produkcji Mf -100 wynosił poniżej 0,5 $. i powoli malał Ostatecznie zeszliśmy chyba do poziomu 0.3$/wkładkę. Kupowaliśmy w Szwajcarii ostrza diamentowe i elementy ramienia igły. Za dewizy kupowaliśmy również drut nawojowy na cewki generatora, taśmy permalojowe na ekran i nabiegunniki oraz klej cyjanoakrylowy. W okresie przejściowym importowaliśmy też z Japonii magnesy (zastąpione magnesami z huty Baildon).

Pochodzenie nazwy naszej MF-100 jest bardziej prozaiczne niż sądzili niektórzy forumowicze, wywodząc ją od innej wkładki o tej samej nazwie. Po prostu: (M) jak magnetyczna i (F) jak Fonica. Wkładki (zarówno magnetyczne jak i piezoelektryczne) produkowaliśmy na wydziale M-7 przeniesionym w związku z zakupem licencji z ul. Wróblewskiego na ul. Nowotki (obecnie Pomorska) Kierownikiem wydziału był inz. Stanisław Liźniewicz, a jego następcą Zbigniew Oleksiewicz. Na teren wydziału przeniosła się też Pracownia Konstrukcyjna Wkładek Gramofonowych w której pracowałem. Kierownikiem pracowni był inż, Julian Meller.

Pamiętam, że był problem z Rosjanami, którym bardzo podobały się wkładki SHURE i nie mieli nic przeciwko produkowaniu przez nas wkładek na tej licencji, jednak było to niemożliwe. Nie pamiętam, czy cena była zbyt wysoka, czy Shure odmówił sprzedaży licencji na swoją wkładkę. Należało przekonać Wielkiego Brata do wkładek Tenorela. Warunki wdrażania licencji Tenorela były takie, że Holendrzy dostarczą nam kompletne oprzyrządowanie do produkcji wkładek, a my najpierw zmontujemy określoną ilość wkładek z elementów dostarczonych przez Tenorela a następnie uruchomimy pełną produkcję. Z tego powodu pierwsze wkładki Mf -100 miały pokrywę generatora z napisem TENOREL, a znak U na czole generatora był wykonany na folii samoprzylepnej a nie metodą termodruku. O ile dobrze pamiętam z części dostarczonych przez licencjodawcę zmontowaliśmy 10 000 wkładek.

Zdjęcie inż. Andrzej Stodolny

Znaczki przychodziły w takich formatkach jak na zdjęciu z fabrycznie wykonanymi nacięciami folii, oddzielającymi poszczególne znaczki. Pracownica pincetą zdejmowała znaczek z podkładu i przenosiła go na korpus wkładki.

Wkładki serii Mf należą do grupy wkładek ze stałym magnesem i ruchomym rdzeniem w przeciwieństwie do wkładek Shure należących do grupy wkładek z ruchomym magnesem. Nie będę wnikał szczegółowo w różnicę konstrukcji obu wkładek, ale skutkowało to dwoma gorszymi parametrami Mf-100 w porównaniu z M44MB: - niższy sygnał wyjściowy wkładki (niższa skuteczność) - mniejsza odporność na zewnętrzne pole magnetyczne czyli więcej zakłóceń od transformatora sieciowego gramofonu. Z pierwszym problemem borykaliśmy się przez cały czas produkcji wkładek, a rozwiązaniem tego problemu były wkładki "nieparzyste" o mniejszym rozstawie nabiegunników. Drugi problem był przyczyną konfliktu z Rosjanami gdyż prawie cały nasz eksport do ZSRR to były korpusy gramofonów bez obudowy, które oni wkładali w radiolę posiadającą transformator sieciowy dużej mocy. Rozproszone pole transformatora sieciowego indukowało w nich sygnał o częstotliwości 50Hz Wkladki Shure praktycznie nie zbierały przydźwięku sieci, a nasze całkiem sporo, jakieś 5-6 dB więcej niż ich poprzedniczki Pretensje były niezasadne, wcześniej zaakceptowali nasze wkładki. Problem wynikł stąd, że równolegle opracowali nowa wersję radioli o większej mocy i tu się nadziali, bo prototypy tej radioli były wykonane i testowane jeszcze z wkładkami Shure. W ramach "bratniej pomocy" rozwiązaliśmy im problem od strony technicznej. Zaproponowaliśmy zastosowanie na ekran transformatora, blachy permalojowej zamiast zwykłej stalowej. Malało pole rozproszone i przydźwięk spadał poniżej dopuszczalnej granicy,ale rosła cena ekranu. Przekazaliśmy im trzy sztuki ekranów do badań, ucieszyli się ale na krótko. Okazało się, że u nich permaloj to materiał strategiczny, tylko do produkcji wojskowej. Na przydział blachy do cywilnej radioli nie mieli szans. Nie wiem jak ostatecznie rozwiązali ten problem.

- Co MF 100 ma w środku ?

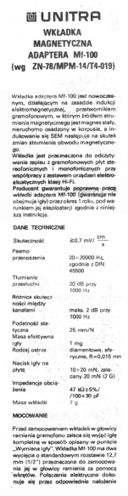

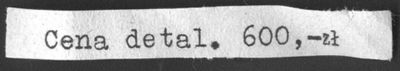

Kryzysowa wersja instrukcji z nową cena dokładaną do pudełka z wkładką :)

- Legenda Tenorela trochę szczegółów

Jeszcze inną wyssaną z palca opowieścią jest to, że kupiliśmy licencję na wkładkę gramofonową od firmy pakującej gotowe wyroby, a nie od firmy produkującej wkładki. Mowa tu oczywiście o holenderskiej firmie Tenorel. Pan Andrzej Stodolny, który był dwukrotnie w siedzibie firmy Tenorel mieszczącej się przy ulicy Honore Lambostraat 2 w holenderskim Bussum stwierdził, że był to jak najbardziej producent wkładek. Pan Wolf, właściciel kilkudziesięcioosobowej firmy, był jej dyrektorem, managerem i szefem działu handlowego. Zastępcą właściciela do spraw technicznych był inż. Lebout pełniący funkcję dyrektora technicznego, konstruktora i technologa w jednej osobie. Oczywiście igły kupowali w Szwajcarii, które osadzali samodzielnie w zespole wspornika igły. Również drut na cewki, magnesy i permaloj był kupowany u zewnętrznych dostawców, ale montaż wkładek i produkcja obudów oraz niektórych detali odbywała się w Holandii. Roztrząsanie dzisiaj, czy sami konstruowali wkładki od A do Z, czy zlecali projekty zewnętrznym firmom nie ma znaczenia i fakt ten nie może świadczyć o tym, że była to jedynie firma opatrująca swoim logo cudze wyroby.

- Diamentowe igły

Dostawcą igieł dla firmy Tenorel była firma Diamond. Tak więc razem z kupnem licencji od Holendrów przejęliśmy też ich dostawcę. Szwajcarska firma Diamond S.A. powstała w 1958 i zajmowała się obróbką ultra twardych materiałów, m.in.szlifowaniem diamentów dla przemysłu i ostrzy igieł gramofonowych. Istnieje do dzisiaj i produkuje kable światłowodowe, ale nie produkuje już igieł gramofonowych. Osobą, która miała bezpośrednie kontakty ze szwajcarskim dostawcą ostrzy diamentowych i elementów ramienia igły (cantilever) był szef działu technologiczno-konstrukcyjnego inż. Jerzy Meller.

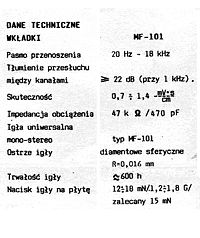

MF 101

Źródło - Instrukcja Obsługi - GS-461, GS-463, GS-464.

MF 102

Dlaczego powstala Mf-102 ? Nasi "gramofoniarze" zażądali wkładki o lepszej charakterystyce przenoszenia sygnału i pracującej przy mniejszym nacisku igły. Poprawa charakterystyki wymagała zmniejszenie indukcyjności cewek generatora, aby rozszerzyć pasmo przenoszenia w kierunku wyższej częstotliwości. Dokonaliśmy to poprzez zmniejszenie liczby zwoi na cewce z 3300 do 2600 oraz przez zmniejszenie masy ramienia igły. Uzyskaliśmy założone pasmo przenoszenia, ale kosztem dalszego zmniejszenia skuteczności wkładki. Aby nie dopuścić do spadku poniżej minimalnego poziomu określonego przez normę dla sprzętu Hi-Fi DIN 45500 czyli 0,7mV/cm/s wysunęliśmy magnes z obudowy generatora tak daleko, na ile pozwalał to zaprojektowany po tym kątem nowy uchwyt igły. Z trudem, ale zmieściliśmy się w normie. To "z trudem" zaowocowało następnie pojawieniem się rodziny wkładek nieparzystych o zmniejszonym rozstawie nabiegunników z 2,1 do 1,9 mm. Zmniejszenie nacisku igły wymagało innego łożyskowania ramienia (igły). Próby zastosowania bardziej miękkiej gumy na łożysko początkowo nie dawało rezultatu, gdyż zbyt miękka guma nie utrzymywała prawidłowo ramienia igły i po dłuższym odtwarzaniu płyty wkładka zaczynała "szorować brzuchem" po płycie. Zastosowaliśmy mieszane zawieszenie, podobne do stosowanego w igłach SHURE. Ramię igły podtrzymywane było na cienkim stalowym drucie, a gumowe łożysko służyło głównie do tłumienia drgań. Kto rozebrał igły 100, 102 i 104 na czynniki pierwsze, zauważył różnice.

MF 103

LEGENDA wkładek z igła eliptyczną - MF 103 …. nie mogę sobie przypomnieć dlaczego nie było 103. Prawdopodobnie był to, przeskok w numeracji i ma to jakiś związek z pracą nad wkładką z igłą eliptyczną. Patrz MF 10E.

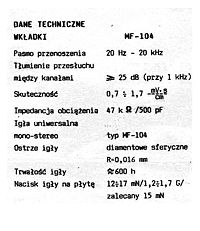

MF 104

Z kolei 104 to w dużym uproszczeniu 102 bez drutu. Stary dowcip mówi, że telegrafiści tak długo rozciągali druty aż przestały być widoczne gołym okiem i w ten sposób wynaleźli telegraf bez drutu. My tak długo (przy współpracy z Politechniką Łódzką i TENORELEM ) dobieraliśmy mieszanki gumowe, aż mogliśmy zrezygnować z drutu bez obawy o zetknięcie wkładki z płytą nawet po wielogodzinnym odtwarzaniu płyt.

- Zakład Kauczuku Instytutu Polimerów Politechniki Łódzkiej pod kierownictwem prof. Jerzego Rucińskiego opracował również inne materiały dla Foniki m.in. gumę na paski napędowe oraz materiał płyt winylowych do gramowidu. W tych pracach brał udział również ówczesny magister inżynier, a dzisiejszy szef instytutu prof. Marian Zaborski.

MF 102 vs MF104

Zgadzam sią z oceną wkładek Mf-102 i Mf104 dokonana przez jednego z forumowiczów forum winyle.net: "Mf-104 słuchać się da, ale zdecydowanie nie porywa swoim brzmieniem" "Jeśli chodzi o brzmienie Mf-102, to wydaje mi się, że jest ono najlepsze spośród dotychczas przetestowanych igieł UNITRY".

Od siebie dodam, że 102 jest najlepszą ze wszystkich "emefek" ze sferycznym ostrzem. Ktoś kto wyżej ocenia 104 musiał trafić na wyjątkowo dobrą 104 i wyjątkowo słabą 102. Wszystkie typy wkładek posiadały duży rozrzut parametrów np. dla 104 minimalne tłumienie przeniku między kanałami wynosiło 25 dB przy 1kHz (24 dB dla 102) ale w obu typach były zarówno egzemplarze o tłumieniu lepszym niż 30 dB jak również o tłumieniu, minimalnie, ale nie spełniającym normy - o 1-2 dB.

Źródło - Instrukcja Obsługi - GS-461, GS-463, GS-464.

MF 105

Odnośnie wkładki Mf-105 nic konkretnego nie mogę powiedzieć. Z tego co pamiętam, planując uruchomienie wkładki z ostrzem eliptycznym, roboczo nazwaliśmy ją Mf-105E, miała być produkowana równolegle z wkładką MF-105; obie na bazie nowego generatora o bardziej atrakcyjnym wyglądzie. Produkcja pozostałych wkładek miała być wygaszona. Problemy finansowe spowodowały, że projekt nowego generatora został odłożony, a wkładkę eliptyczną ostatecznie uruchomiono jako Mf-10E. Co spowodowało późniejsze uruchomienie 105 i czym dokładnie różniła się od swoich poprzedniczek chyba pozostanie niewiadomą.

LEGENDA WKŁADEK ELIPTYCZNYCH w realizacji czyli MF-10E

O wdrożeniu eliptycznych będzie niewiele bo w tym czasie odszedłem z Foniki. Wkładka Mf-10E to wkładka z igłą z ostrzem eliptycznym. Wdrożona do produkcji po moim odejściu z Foniki czyli po 30 czerwca 1989r. Pamiętam wykonanie serii próbnej. Osadzenie eliptycznego ostrza w ramieniu igły wymagało orientacji igły względem ramienia, do prób zakupiliśmy kompletne ramiona igieł z ostrzem osadzanym przez szwajcarskiego producenta ostrzy. Podobnie postępował Tenorel przy produkcji swoich wkładek T2001 ED i T2001 SD - tylko ostrza sferyczne osadzał w swoim zakładzie. Były plany zakupienia oprzyrządowania do osadzania ostrzy eliptycznych ale nie wiem czy zakup został zrealizowany. Próby odsłuchowe serii próbnej zostały wykonane już po moim odejściu, na pamiątkę została mi jedna wkładka.

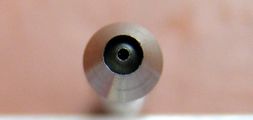

Wkładka Mf-10E powstała jako ostatnia i do produkcji używano szwajcarskich ramion igieł. Jak widać na zdjęciach igły ze szlifem sferycznym i eliptycznym miały podobną konstrukcję. W nawiercony metalowy trzpień osadzany był mikroskopijnej wielkości diament.

Szczoteczka do płyt

Inżynierowie Meller i Rzetelski opracowali szczotkę akcesoryjną pasującą do obudów wszystkich fonikowskich wkładek. Było to rozwiązanie dosyć popularne w tym okresie i stosowane przez wiele firm, a i dzisiaj nowe wkładki Shure M-97 posiadają taką szczotkę. Szczotka MTC-1 była umiejscowiona asymetrycznie tak, aby po nasunięciu na obudowę generatora czyściła rowki płyty jeszcze nie odtwarzane. Opuszczanie ramienia ze szczotką było realizowane grawitacyjnie przez zawias wypełniony smarem o bardzo dużej lepkości. Dało to efekt powolnego osiadania na płycie. Co dziwne nawet dzisiaj po ponad 30 latach od wyprodukowania opuszczanie użytkowanej przeze mnie szczotki działa jak za dawnych lat. Oczywiście rozwiązanie takie oprócz korzyści ma również skutki uboczne jak niepożądane prowadzenie wkładki przez włókna szczotki, a nie tylko przez igłę. Dodatkowo tworzące się ładunki elektrostatyczne nie mają możliwości odprowadzenia. Na etapie prototypu radzono sobie stosując włókna pokrywane srebrem, ale nie mamy potwierdzenia, aby to drogie rozwiązanie było stosowane w produkcji.

Zamienność igieł

Igła a'la "kość słoniowa" czy raczej mleczna (lekko prześwitująca), to był oryginalny uchwyt igły, przysłany wraz z innymi częściami do montażu pierwszych wkładek. W Fonice był foliowany napis Mf-100 i montowane ramię. Śnieżnobiałe uchwyty były już wtryskiwane w Fonice. Te igły pasują do generatora, w którym magnes nie wystaje z tworzywa na ok. 0,3mm lecz jest wciśnięty "równo z tworzywem".

Moja odpowiedź na stwierdzenie "nie ma opcji żeby wepchnąć do niej śnieżnobiałą Mf-100 - ma za gruby trzpień" brzmi:- trzpień 100,102 i 104 jest dokładnie taki sam. W zależności od tolerancji wykonania, igły wchodzą z mniejszym lub większym oporem. Jeżeli nie wchodzi to prawdopodobnie podróbka. Wkładka to jest korpus wkładki (generator) + igła. Nazywanie wkładką samego korpusu jest niepoprawne. Jeżeli igła 100, 102 lub 104 w ogóle nie wchodzi do korpusu to korpus jest od wkładek 'nieparzystych" 101 lub 105. Jeżeli wchodzi normalnie, ale nie do końca to problem jest w wysuniętym magnesie, a nie w grubości trzpienia.

Kontrola jakości wkładek

Okresowa kontrola jakości wkładek i innych wyrobów Foniki była w rękach zakładowego laboratorium kontroli (kierownik dr inż. Zdzisław Rzetelski). Bieżącą kontrolę czyli codzienny odbiór wkładek wyprodukowanych na wydziale M-7 prowadził zespół kontroli jakości pod kierownictwem pani Aldony Cegiełkowskiej.

Laboratorium prowadziło badania losowo pobranej partii wkładek raz na kwartał. Badania obejmowały wszystkie parametry określone w normie zakładowej na dany wyrób, łącznie z badaniami klimatycznymi - odporność na niską i wysoką temperaturę. Laboratorium prowadziło też badania na etapie prototypów i serii próbnych, w tym badania odsłuchowe wzmacniaczy, gramofonów i wkładek. Do odsłuchu zapraszane były zarówno osoby o tzw. przeciętnym słuchu jak i o uchu muzycznym. Te ostatnie o ile dobrze pamiętam z filharmonii i wyższej szkoły muzycznej. Normy zakładowe określały jakie parametry wkładek bada się w 100% wyrobów, a jakie tylko w reprezentatywnej próbce. 100% kontrola dokonywana była przez pracowników produkcji przed oddaniem partii wyrobu do kontroli jakości dokonywanej przez zespół Aldony Cegiełkowskiej. Tu badano reprezentatywną próbkę, której wielkość zależała od ilości sztuk przedstawionych jednorazowo do odbioru. 100% kontroli na produkcji podlegały następujące parametry: 1. Skuteczność wkładki czyli napięcie wyjściowe odniesione do prędkości zapisu (sygnał 1kHz) równej 1 cm/s.

2. różnica skuteczności (1kHz) czyli różnica napięć kanału lewego (L) i prawego(P) /w języku angielskim L i R/ wyrażona w decybelach. 3. Tłumienie przesłuchu pomiędzy kanałami (1kHz) czyli różnica pomiędzy sygnałem pożądanym a niepożądanym, wyrażona w decybelach.

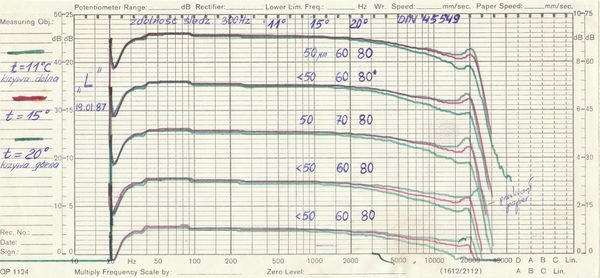

Parametry igieł (jako gotowego wyrobu) sprawdzane były na tzw. generatorach wzorcowych czyli korpusach wkładek wyselekcjonowanych pod kątem minimalnej różnicy skuteczności i maksymalnego tłumienia przesłuchu. Sprawdzano też geometrię wkładek i igieł np. czy ostrze i ramię igły leżą w płaszczyźnie symetrii wkładki, czy krawędź uchwytu igły jest równoległa do odpowiedniej krawędzi korpusu i czy po położeniu igły na płytę zachowany jest minimalny odstęp "brzucha" wkładki od powierzchni płyty. Kontrola geometrii odbywała się "organoleptycznie" przez porównanie ze wzorcem, choć np. graniczny odstęp od płyty badano szczelinomierzem a graniczne przypadki asymetrii przy pomocy mikroskopu z podziałką. Laboratorium badało pełną charakterystykę i tłumienie wkładek w paśmie 20 Hz - 20kHz na zgodność z normą. Do tego celu używano rejestratora firmy Brüel & Kjær i odpowiedniej płyty testowej tego producenta. Taki sam rejestrator posiadaliśmy też w naszej pracowni i w razie pilnej potrzeby kontrola jakości mogła z niego korzystać. Laboratorium przeprowadzało też długotrwały test grania czyli zachowanie wkładki po kilku godzinach odtwarzania non-stop. Głownie chodziło o sprawdzenie, czy guma łożyska igły nie odkształca się trwale przy dłuższym odtwarzaniu i czy wkładka nie zacznie trzeć brzuchem o płytę. To tyle co pamiętam, oprócz wykresu charakterystyki nie zachował mi się żaden protokół badań, ani żadna norma. Skan wykresu wkładki Mf-102 lub Mf-104.

Wykres z prywatnego archiwum inż.Stodolnego

Na jednym wykresie wykonanym 19.01.1987 roku są charakterystyki pięciu wkładek, sporządzone w trzech temperaturach otoczenia: 11, 15 i 20 stopni. Wraz ze spadkiem temperatury maleje elastyczność gumy i wzrasta jej tłumienie, owocujące wyraźnym spadkiem sygnału o wysokiej częstotliwości, powyżej 5 kHz w temp. 11 stopni i powyżej 10 kHz w temp. 15 stopni. Przy jednym pomiarze (czwarty wykres od góry w temp. 20 stopni) przeskoczył papier na rolce która go przesuwała, co zaznaczyłem w opisie. Pomierzyłem też i opisałem zdolność śledzenia tych wkładek przy częstotliwości zapisu 300 Hz w zależności od temperatury. Płyta testowa DIN 45549. Wynik pokazuje największą amplitudę zapisu, odczytywaną bez widocznego na oscyloskopie zniekształcenia sinusoidy. Symbol * przy drugim wykresie, oznacza że pojawiła się minimalna deformacja sygnału, czyli wynik jest graniczny. Zdolność śledzenia wkładek w temp. 20 stopni powinna wynosić minimum 80 um.

Szczegóły dotyczące produkcji wkładek

Przypomniało mi się jeszcze, że względu na problem z przydźwiękiem 50Hz pochodzącym od transformatora (sprawa z radzieckim wzmacniaczem, ale chyba nie tylko) opracowałem sprawdzanie generatora wkładki na odporność na zmienne pole magnetyczne. Generator wsuwano do wnętrza solenoidu (coś na wzór obecnego rezonansu magnetycznego) i przydźwięk generowany w dowolnym z kanałów nie mógł przekroczyć założonego poziomu napięcia. Nie pamiętam też czy po wprowadzeniu tego pomiaru sprawdzaliśmy wszystkie generatory. Prawdopodobnie zaczynaliśmy od reprezentatywnych próbek, a gdy wynik był negatywny następowała 100% selekcja. Wspominałem u Poznańskiego (na wystawie w Muzeum Miasta Łodzi, które mieści się w pałacu Poznańskiego), że nasze dwie podstawowe bolączki to duży rozrzut parametrów - były wkładki, które spełniały wymagania "na styk" albo nawet minimalnie ich nie spełniały, ale gdy trzeba było wykonać plan to "zdarzały się cuda". Były też wkładki, które spełniały wymagania z dużym zapasem, mniej więcej 60-70% produkcji.

Druga bolączka (w pewnym sensie fragment pierwszej) to niska skuteczność wkładek (poza Mf -100) spowodowana zmniejszeniem liczby zwojów w celu poprawy charakterystyki. Tu każde pogorszenie własności elementów używanych do montaży wkładki np. słabszy magnes lub źle wyżarzone nabiegunniki, niebezpiecznie zbliżały średnią skuteczność do wartości granicznej. Skuteczność nieco poprawiliśmy we wkładce Mf-101 poprzez zmniejszenie rozstawu nabiegunników z 2,1 na 1,9 mm. Wyżarzanie elementów polegało na kilkugodzinnym wygrzewaniu w atmosferze wodoru w temp. ok. 1000-1200 stopni Celsjusza i powolnym chłodzeniu. Samo rozgrzanie pieca trwało ok. dwóch godzin.

Skala Produkcji

Niestety nie udało się zdobyć "twardych" danych na temat ilości produkowanych wkładek. Ale ponieważ sprawa ta nie dawała nam spokoju, to udało się namówić inż. Stodolnego na podjęcie próby szacunkowego określenia ilości produkowanych wkładek.

Zostały wykonane trzy podejścia do tematu:

- Po pierwsze: Inż. Stodolny uzyskał informacje od Zbigniewa Oleksiewicza – byłego kierownika wydziału M-7 czyli montażu wkładek gramofonowych.

Zbyszek Oleksiewicz podał mi szacunek ok. 3 000 000 szt. wkładek Mf... wszystkich typów i około 1 000 000 szt. igieł jako części zamiennych. Szacunek ten oparł na informacji kolegi z wydziału produkcji gramofonów, który w okresie największej produkcji wytwarzał do 30 000 gramofonów z wkładką magnetyczną miesięcznie. Założył, że średnio produkowali 25 000/mc przez 10 lat co daje 3 000 000 gramofonów, około 70% tej produkcji to był eksport do ZSRR. Do tego doliczył około 1 000 000 wkładek sprzedawanych poza gramofonami.

- Po drugie: Inż. Stodolny przedstawił oszacowanie wynikające z produkcji cewek do wkładek.

Oszacowałem też dzienną zdolność produkcyjną w oparciu o liczbę nawijanych cewek, i tu wychodzi mi że jedna cewka nie schodziła z nawijarki co 30 s, a raczej co minutę. Jeżeli nawet samo nawijanie trwało 20-30 sekund to potrzebny był czas na podeschnięcie kleju po jego naniesieniu na cewkę. Odliczając przerwę śniadaniową i czas na rozpoczęcie i zakończenie produkcji nawijarki pracowały efektywnie ok. 7 godzin.

W zakładzie Tenorela cewki generatora nawijała jedna pracownica obsługująca dwie nawijarki jednocześnie. Fonika od razu zamówiła 4 szt. nawijarek i w szybkim czasie dokupiła następne. Docelowo pracowało 8 nawijarek.

Kontynuując oszacowanie.....

7 x 60min = 420min. 420 x 8 = 3360 cewek. 4 cewki na wkładkę daje 840 wkładek na zmianę. Uwzględniając odpad przy montażu (urwane lub źle zlutowane przewody) mamy minimum 800 wkładek. O ile nawijanie + klejenie trwało nieco krócej niż minutę to mogło być ok. 900 wkładek Pamiętam też, że w miarę potrzeb uruchamiano drugą zmianę, a raczej pracownice pracowały po godzinach raz lub dwa razy w tygodniu, co daje nam wspomniane wcześniej 1000 szt. wkładek dziennie.

Na nawijarki spojrzałem jeszcze z tej strony: Pojedyncza cewka Mf-100 miała 3300 zwojów, samo nawinięcie ich w 30 sekund (bez klejenia) było możliwe, bo odpowiadało to 6600 obrotom silnika na minutę - głowica nawijająca była mocowana bezpośrednio na wale silnika prądu stałego osiągającego 8-10 tysięcy obrotów na minutę ale prawdopodobnie nie pracował z maksymalną liczbą obrotów, ponadto potrzebny był czas na płynne rozpędzenie i wyhamowanie aby nie zerwać cienkiego drutu nawojowego. Cewki do Mf-102 i następnych modeli posiadały mniej zwojów więc czas nawijania się skracał a wydajność nawijarek nieco rosła. Nieco, bo czas naniesienia kleju i jego schnięcia nie zmieniał się.

- Po trzecie: Patrząc moimi oczami: Wkładki produkowaliśmy dłużej niż 10 lat, pomijając początkowy okres rozruchu produkcji licencyjnej - przynajmniej przez 12 lat.

Jeżeli dobrze pamiętam dziennie (w różnych latach) schodziło 600-1000 wkładek. Rocznie (250 dni roboczych) daje to 150 000 - 250 000 wkładek, a przez okres 12 lat 1 800 000 - 3 000 000 wkładek. Z kolei dzienna produkcja igieł: 5 montażystek X 250 szt. mogła dochodzić do 1250 szt. Plącze mi się też informacja, iż w jakimś okresie, miesięczne plany produkcji wkładek wahały się nieco powyżej 20 000 szt. Przyjmując 22 dni robocze w miesiącu mamy dzienną produkcję do 1000 wkładek. Reasumując:

Sądzę, że podana przez p. Oleksiewicza szacunkowa liczba 3 milionów sztuk generatorów MF... i 4 milionów sztuk igieł (3 mln do wkładek + 1 mln samodzielnie) wyprodukowanych od dnia uruchomienia licencji do dnia zaprzestania produkcji jest bliska prawdy.

Jak widać mimo braku dokumentacji, wbrew upływowi czasu, pewne informacje udaje się w miarę rzetelnie odtworzyć. Potrzebne są tylko: dobra wola i „inżynierskie podejście” czyli oparcie się o liczby, a nie o legendy, gusła i klechdy domowe

FAQ

- A oto odpowiedzi Inżyniera Stodolnego na dwa często zadawane pytania czyli FAQ:

1-Mam kilka wkładek bez igieł i tak naprawdę nie wiem, które są które (mały/duży kwadrat, wystający magnes lub nie itd...) ???. Duży kwadrat - to wkładki "parzyste" Mf-100 i Mf-104, mały kwadrat "nieparzyste". Wystający magnes - wszystkie wkładki powyżej Mf-100

Po 100 powstała 102, a 101 dopiero jako trzecia i nie wiem dlaczego przeskoczyliśmy 101, natomiast powrót do 101 po zmniejszeniu rozstawu nabiegunników był celowy. Przyjęliśmy, że kolejne wersje "małych kwadratów" będą nieparzyste, a "dużych kwadratów" - parzyste. Reasumując: -Mf 100 schowany magnes, duży kwadrat

-Mf 101 wystający magnes, mały kwadrat

-Mf 102 wystający magnes, duży kwadrat

-Mf 104 wystający magnes, duży kwadrat

-Mf 105 wystający magnes, mały kwadrat

-Mf 10E wystający magnes, mały kwadrat

2-Jeszcze dochodzi sprawa skośnie podwyższonej obudowy. Czemu miała służyć? Wiadomo, że kąt pochylenia cantilevera się zmienił w stosunku do główki, więc może chodziło o wyrównanie innej wysokości ramienia ( reg. VTA)w nowych modelach?

Skos pokrywy generatora powstał z innego powodu. Przy prostej obudowie najniższy punkt wkładki w stosunku do płyty leży za igłą, a nie nad ostrzem igły, co dobrze widać w Mf-100. Gdy przeszliśmy na bardziej miękkie zawieszenie i zmniejszyliśmy rozstaw nabiegunników zdarzało się, że część wkładek dotykała płyty podczas odtwarzania co było efektem zarówno większej podatności statycznej igły jak i braku możliwości jej wyższego ustawienia w mniejszym kwadracie. Wprowadzając skos pochylaliśmy wkładkę i "odzyskiwaliśmy" ok. 0,2 mm prześwitu.

Dwie wersje MF 100: "płaska" i "skośna"

Pamiętam, że inż. Rzetelski początkowo nie chciał się na to zgodzić, właśnie ze względu na zmianę kąta odczytu, ale w badaniach wyszło mu, że podczas odtwarzania, położenie ostrza w stosunku do rowka nadal mieści się w granicach tolerancji.

More FAQ

Materiał dla zaawansowanych. Te pytania są bardziej szczegółowe pyta Paweł Cendrowicz, odpowiada Andrzej Stodolny

Data rozmowy 25.01.2018

- P.C.

Jak ocenialiście wkładki Mf w porównaniu do tych zagranicznych, którymi dysponowaliście?

- A.S.

Z tą oceną wkładek na tle innych, trudno powiedzieć, inż. Rzetelskiemu w trakcie prób odsłuchowych wychodziły całkiem niezłe porównania, ale nie dałbym sobie ręki uciąć, że ocena nie była lekko naciągnięta in plus. Na pewno nie były zdecydowanie gorsze, jak obecnie oceniają je niektórzy forumowicze. Są też bardzo pozytywne oceny i to jak sądzę wynikało z dużego rozrzutu parametrów o którym pisałem wcześniej. Kto trafił na dobry egzemplarz to nasze wkładki chwalił , kto na gorszy - oceniał je jako słabe. Nie ukrywam, że dla siebie, znajomych i dla szefów na prezenty dla ich znajomych i gości ze zjednoczenia, dokonywałem wstępnej selekcji. Z drugiej strony tzw. brzmienie wkładki bardziej zależało od ostrza igły i łożyska (tego gumowego pierścionka) niż sposobu montażu.

- P.C.

Jak w takim razie wykonywaliście ten newralgiczny element jakim było to łożysko, aby produkcja była powtarzalna?

- A.S.

Nie wiem czy zauważyłeś pod mikroskopem ale podłużny przekrój otworu w łożysku nie ma kształtu walca a nieco przypomina hiperboloidę jednopowłokową. Wynikało to z rozciągania się materiału w trakcie wycinania otworu. Proces wykonywania łożyska wyglądał następująco:

1. Zeszlifowanie płata gumy na odpowiednią grubość. Producent nie zapewniał odpowiedniej tolerancji grubości podczas wulkanizacji gumy, a wymagaliśmy tolerancji - 0.02mm.

2. Wycięcia łożyska. Wycięcie odbywało się podwójnym wykrojnikiem czyli dwoma umieszczonymi współosiowo. Zewnętrzny wycinał łożysko a wewnętrzny otwór w łożysku. Dobra robota naszej narzędziowni, poza pierwszymi narzędziami z Tenorela.

Zdjęcia wykrojnika wykonane przez inż Stodolnego: jedno z boku z założoną aluminiową osłoną wykrojnika, na którą naniesiono symbol narzędzia i dwa ze zbliżeniem na krawędzie tnące gumę.

Dla orientacji skali: Średnica zewnętrzna wykrojnika =6,0 mm ; średnica osłony = 14 mm

3. Szlifowanie zewnętrznej średnicy łożyska na odpowiedni wymiar, miniaturową szlifierką do wałków. Łożyska były nakładane chyba po 8-10 na oś i szlifowane jednocześnie. Ważne było aby przy ich nakładaniu nie przyciskać jednego do drugiego bo to ściskało gumę i po zdjęciu z osi te które znalazły się w środku miały mniejszą średnicę.

- P.C.

Mój tata (pracownik narzędziowni Foniki) opowiedział mi, że wykonał kilkadziesiąt sztuk przymiarów produkcyjnych w dużej dokładności, które miały służyć do ustawienia wysokości igły na linii montażowej w zakładzie mieszczącym się na ul. Nowotki ( dawniej i obecnie ul. Pomorska). Czy narzędziownia Foniki wyposażona w nowoczesne obrabiarki była w stanie wykonać pełne oprzyrządowanie produkcyjne i kontrolne?

- A.S.

To o czym wspominał twój tata to mógł być rodzaj szczelinomierza, w sumie było kilka różnych przymiarów do wkładek wykonanych przez narzędziownię, ale nie pamiętam szczegółów. Gdy przyszedłem do Foniki, inż. Bołdaniuk był szefem, a raczej "nadszefem" narzędziowni. Miał stanowisko głównego specjalisty do spraw gospodarki narzędziami lub podobnie brzmiące. Kierownikiem narzędziowni był Zbyszek Adamkiewicz. Narzędziownia stała na wysokim poziomie i generalnie nie było problemów z ich przyrządami, ale czasem zdarzały im się wpadki w stosunkowo prostych rzeczach jak stempel do termodruku napisu Mf, czy foremka do wtrysku karkasów cewek i musieli poprawiać swoje dzieła. Oprócz form, narzędziownia wykonywała stemple i wykrojniki do nabiegunników i ekranu a także kompletne przyrządy montażowe czyli np. praski do wciskania magnesów, praski do krępowania ramion i wycinania otworu pod ostrze itd.

- P.C.

Mam jeszcze pytania dotyczące montażu kompletnej igły. Wiem, że najpierw ostrza igieł wciskaliście ręcznie w rurkę. Potem był kupiony od Szwajcarów wibrator, który sam pozycjonował ostrza względem rurki i ustawiał ją nad rurką. Samo wciśnięcie wymagało obsługi ręcznej, ale to wynikało raczej ze względów politycznych (pełne zatrudnienie) niż technicznych. I nic nie stało na przeszkodzie, żeby tą operację całkowicie zautomatyzować. Jaka była norma ilościowa montażu igły kompletnej?

- A.S.

Automat był kupiony do osadzania ostrzy szafirowych w ramionach do wkładek piezoelektrycznych. Wibrator podawał ostrza pod praskę na sprężone powietrze, ostrze było automatycznie wciskane w otwór a pracownica ręcznie nanosiła klej. Zupełnie nie pamiętam jak było rozwiązane podawanie ramienia i wycinanie w nim otworu. Czy ramiona były podawane przez drugi wibrator czy ręcznie przez pracownicę a jeżeli ręcznie to czy już z ukształtowanym ramieniem i otworem wyciętym na innym stanowisku czy pracownica podkładała surową rurkę. Może (już po moim odejściu) kupiono drugi automat do osadzania ostrzy diamentowych. Przeciętna wydajność pracownicy to było 250 szt. na zmianę i dotyczyło montażu igły kompletnej czyli nałożenie gumowego łożyska na ramię a następnie włożenie w uchwyt ramienia - dokładniej w mosiężną rurkę o przekroju kwadratowym. Norma była mniejsza, początkowo chyba 170-180 szt., potem ją podniesiono, ale nie do 250 szt. Rekordzistka montowała chyba 350 szt., ale koleżanki nie tolerowały takiej wydajności i po pół roku przeniosła się na inny wydział bo strasznie jej dogryzały i napuszczały na nią kontrolę jakości. O dziwo mimo tak dużej wydajności montażu jej igły były o wiele rzadziej odsyłane przez kontrolę do poprawki niż innych pracownic. To świadczyło o zmowie montażystek, ale też o pewnym "darze bożym" tej pracownicy. Problem polegał na tym by ramię igły z nałożonym łożyskiem, odpowiednio uchwycić w pincetę i wsunąć w kwadratowy otwór tak aby uzyskać właściwe nachylenie ramienia igły do osi kwadratowej rurki przy jednoczesnym ustawieniu ramienia i ostrza w pionowej płaszczyźnie symetrii rurki. jeżeli była potrzebna korekta, zmianę położenia ramienia uzyskiwano przez minimalny nacisk łożyska czubkiem pincety w odpowiednim miejscu. Montażystka miała tym większą wydajność im mniej czasu traciła na korektę. . W firmie Tenorel osoby montujące igły dobierano specjalnie pod tym kątem – prawidłowe osadzenie igły „od pierwszego włożenia”. W Fonice różnie to bywało, a śmiem twierdzić, że gdyby wszystkie montażystki miały „dar boży” to jakość igieł byłaby zdecydowanie lepsza.

Osadzenie kotwicy na wsporniku igły

- Zewnętrzna tulejka ferrytyczna (kotwica wg. nomenklatury Foniki) miała średnicę nominalną 1,2 średnicy rurki aluminiowej. Elementy te były łączone przez wtrysk przezroczystego polistyrenu. Zmierzone średnice zewnętrzne aluminiowej rurki to 0,5mm, a kotwicy 1,2mm.

Podsumowanie

Patrząc na budowę wkładki widać teraz dlaczego tak niewielki element, jakim jest wkładka magnetyczna, jest taki drogi i dlaczego niektóre potrafią kosztować więcej niż cały gramofon. (W nowym wyrobie Foniki cena wkładki nie przekraczała 30% ceny detalicznej gramofonu, a w kosztach produkcji gramofonu udział wkładki z ostrzem sferycznym raczej nie przekraczał 20%). Sama ilość operacji produkcyjnych i montażowych pokazuje jak skomplikowanym był projekt wdrożenia i uruchomienia produkcji nowej wkładki. Wykonanie tylko malutkiego elementu jakim było łożysko wspornika igły wymagało trzech operacji na trzech maszynach (szlifierka do płaszczyzn, do wałków i prasa do wycinania). I nie mówimy tu o oprzyrządowaniu samego poddostawcy gumowych płatów. A gdzie tu jeszcze do kompletnej wkładki? Trzeba wziąć pod uwagę, że dotyczy to produkcji wielkoseryjnej, z powtarzalną dokładnością, elementów w skali mikro, gdzie średnica drutu to 35mikronów (z lakierem), średnica mosiężnego trzpienia, w którym był osadzony diament to ćwierć milimetra (0,25mm). Nawet dla nowoczesnego zakładu, jakim już wtedy była Fonica, wdrożenie seryjnej produkcji wkładek było dużym wyzwaniem, ale dzięki temu stała się jednym z niewielu producentów wkładek na świecie. Przypomnijmy, że nawet znane japońskie firmy nie były producentami wkładek, a przeważnie korzystały z wyrobów AT ze swoim logo. Z przymrużeniem oka można stwierdzić, że tą drogą szła też Fonica, która oprócz nazw Mf opatrywała wkładki innym logo. Gramofon HIFIVOX (odmiana G-8010 na Francję) był wyposażany we wkładkę oznaczoną tylko nalepką ze stylizowanym H przyklejoną na czole generatora.

A i „bracia ze wschodu” swoją wkładkę Корвет (Korwiet) produkowali w Szwajcarii. A przypomnijmy, że działo się to w bardzo „siermiężnych” czasach przed rokiem 1976. Niestety na rynek (też ten w sensie dosłownym) trafiały drogą oficjalną i nie tylko również wkładki odrzucone z produkcji lub poddane ponownej, jak opisał inż. Stodolny „cudownej selekcji”. Generator, który posłużył do oględzin jest jednym z takich odrzuconych i nie powinien trafić do sprzedaży, ponieważ nabiegunnik jednej z cewek jest przesunięty i nie pasuje do niego żadna igła. Ale przy użyciu dużej siły dało się wcisnąć w nią igłę Mf-100. Wkładka taka „grała” przez wiele lat, ale na pewno i jakość dźwięku, i jej parametry pozostawiały wiele do życzenia. Można więc przypuszczać, że produkty z nieoficjalnego obiegu oraz te, które ratowały plan pomogły zbudować złą sławę fonikowskich Mf-ek. Tak jak dzisiaj i dawniej istniały wkładki gorsze i dużo lepsze, ale na co już zwróciliśmy uwagę na początku artykułu, zawsze trzeba też porównywać cenę z jakością, a nie sugerować się tylko kolorem obudowy. Jednocześnie wkładki Mf pozwoliły wielu melomanom na przystępne cenowo przejście na wyższy jakościowo poziom odsłuchu płyt gramofonowych i można przyjąć, że tak jak Fiat 126p zmotoryzował kraj, tak wkładki Mf dały podstawy przyszłego HiEndu.

Powstanie tego tekstu było możliwe dzięki uprzejmości Pana inż. Andrzeja Stodolnego.

Jego wypowiedzi na forum winyle.pl i cierpliwe odpowiedzi na nasze pytania (wyróżnione w tekście) stanowią główną część tego artykułu.

Załoga Technnique.pl bardzo dziękuje za pomoc i współpracę i liczy na jej kontynuację w przyszłości.

Opracowanie Paweł Cendrowicz i Maciej Tułodziecki

Zdjęcia i skany za wyjątkiem oddzielnie opisanych Paweł Cendrowicz i Maciej Tułodziecki