Hamownia dla małych silników, cz.2.

Kontynuujemy temat z pierwszej części artykułu.

Wstęp

Już podczas wstępnego testowania stanowiska hamownianego, omówionego w pierwszej części artykułu, udało się zebrać dość interesujący zestaw danych. W tej części spróbujemy przeanalizować te dane i wyciągnąć jakieś wnioski.

Założenia

Testujemy silnik elektryczny, indukcyjny, klatkowy, asynchroniczny. Moc nominalna 1,5kW, prędkość obrotowa 1400 obr/min., zasilanie 230V, 50Hz.

Zdjęcie tabliczki znamionowej.

Mierzymy kolejno:

- Zużycie paliwa, czyli w tym wypadku, energii elektrycznej. Posługujemy się przy tym prostym watomierzem, typu OR-WAT-419, do którego przyznaje się firma Orno. Deklarowana dokładność +-2%.

- Moment i prędkość obrotowa, rozwijane przez silnik, za pomocą momentomierza DataFlex typu 22/100.

- Napięcie i natężenie prądu wzbudzenia alternatora będącego naszym hamulcem (przyrządy pomiarowe na panelu sterującym zasilacza laboratoryjnego RXN-305D, firmy Zhaoxin).

- Napięcie i natężenie prądu generowanego przez alternator.

Silnik otrzymuje zasilanie, a sterujemy obciążeniem za pomocą zmian parametrów zasilnia obwodu wzbudzenia alternatora.

Pomiary będą polegać na stopniowym zwiększaniu obciążenia, tak by otrzymywać punkty pomiarowe co 1 Nm momentu obrotowego wytwarzanego przez silnik, aż do jego przeciążenia (poślizgu).

Czarne skrzynki

Widać, że nasz układ pomiarowy posiada parę niewiadomych. Tzn. ufamy momentomierzowi. Również głęboko wierzymy we wskazania watomierza. Jednak sterowaniu hamulcem (alternatorem) i parametrom prądu przez niego wytwarzanego musimy poświęcić trochę uwagi.

Co prawda nie są to zasadnicze parametry. W badaniach będą wykorzystywane wskazania momentomierza. Jednak na etapie uruchamiania i testowania stanowiska należy się temu zagadnieniu przyjrzeć.

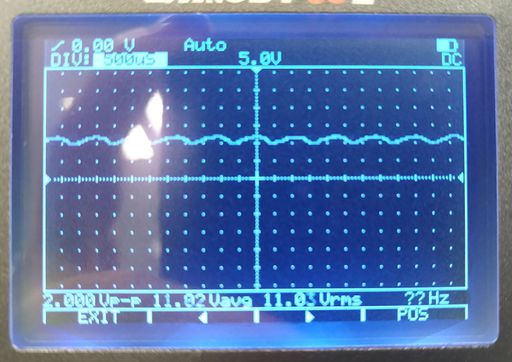

Sterujemy uzwojeniem wzbudzenia alternatora. Na wyjściu z alternatora otrzymujemy dość płaski przebieg napięcia. Jest on bardziej płaski, niż przewiduje teoria dla trójfazowych generatorów elektrycznych. Na pewno działa prostownik. Ale taki przebieg napięcia może sugerować, że stabilizator napięcia cały czas w jakiś sposób pracuje, odnosząc się do podawanego przez nas, na uzwojenie wzbudzenia, napięcia sterującego. Może się też okazać, że nasz alternator ma więcej faz niż trzy. Nie znamy wewnętrznych połączeń alternatora.

Przykładowy przebieg napięcia alternatora. Zdjęcie z ekranu oscyloskopu.

Patrząc na przebieg napięcia na ekranie oscyloskopu widzimy, że wartość średnia w zasadzie odpowiada pomiarom dostępnym na woltomierzu prądu stałego, wbudowanego w układ zasilania obciążenia (grzałki). Z tego powodu będziemy traktować otrzymywany z alternatora prąd, jako prąd stały i będziemy posiłkować się zarówno wskazaniami w/w woltomierza, jak i wbudowanego w ten układ amperomierza (bocznikowy).

Oddzielnym zagadnieniem jest ujęcie w bilansie mocy, czy też energetycznym, prądu podawanego na uzwojenie wzbudzające. Odjąć go czy dodać do ilości wytwarzanej energii? Raczej odjąć. Jednak nie znamy sprawności samego (pod) procesu wzbudzenia. Ponieważ dostarczany prąd jest relatywnie nieduży (mniejszy co najmniej o rząd wielkości), pomijamy go w naszych rozważaniach. Samo to zagadnienie wymaga zupełnie oddzielnego rozpatrzenia.

Wyniki

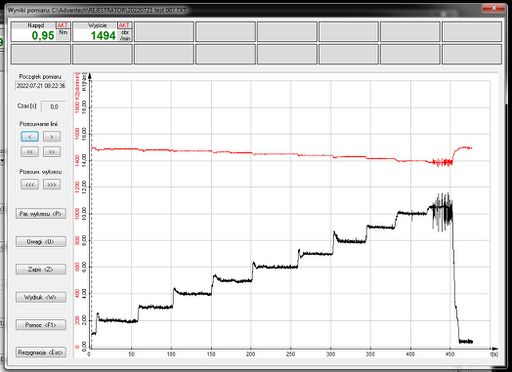

Podstawowe dane widzimy na poniższej kopii ekranu. Seria pomiarowa obejmowała zwiększanie momentu oporowego co 1Nm. Prędkość obrotowa była wypadkowa. Silnik dla typowego zasilania powinien utrzymywać prawie stałą prędkość obrotową. Zgodnie z teorią, w nieznacznych granicach zmienia się ona wraz z obciążeniem.

Widok okna programu z zarejestrowaną serią pomiarów.

Silnik

Popatrzmy na wyniki pomiarów parametrów związanych z silnikiem.

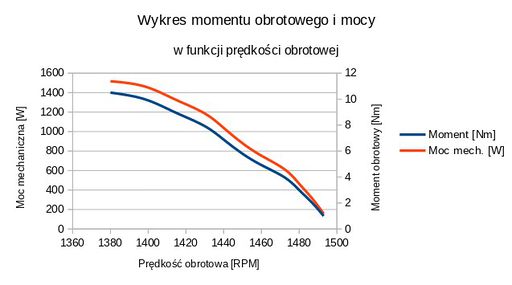

Wykres momentu i mocy w funkcji prędkości obrotowej.

Powyższy wykres wygląda dość typowo dla tego typu silników. Mierzyłem również zużycie energii elektrycznej. A to umożliwia dokonanie dalszych spostrzeżeń.

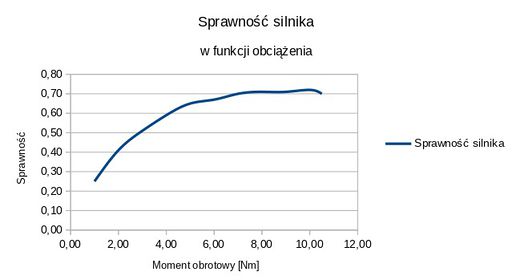

Sprawność silnika w funkcji obciążenia.

Mając taki zestaw danych możemy również przyjrzeć się sprawności silnika. I tu się robi interesująco. Wyraźnie widać, że silnik potrzebuje do pracy jałowej zaskakująco dużo energii. Jego sprawność rośnie wraz z obciążeniem. Nominalną sprawność podawaną przez producenta osiągnie dopiero dla nominalnego obciążenia. I to tylko w stabilnych warunkach pracy, także termicznych. Tzn. silnik osiąga nominalną, maksymalną sprawność po parunastu minutach pracy z nominalnym, a jednocześnie maksymalnym, obciążeniem. Dla obciążeń częściowych, w silniku elektrycznym badanego typu, sprawność spada. Silnik zużywa dużo więcej energii niż gdybyśmy użyli w tym samym celu mniejszego silnika.

Oczywiście jest to zgodne z teorią, czy też zasadami elektrotechniki. Jednak współcześnie bardzo często nie bierze się tego pod uwagę.

Ten rodzaj silników ma też tą cechę, że moment rozruchowy jest dużo mniejszy od momentu maksymalnego. Oznacza to, że w celu zapewnienia możliwości startu maszyny, przeciętnie są stosowane silniki o dużo większej mocy (2..3 razy), niż potrzeba do jej ciągłej pracy. A to oznacza, że nominalna sprawność jest osiągana bardzo rzadko lub w ogóle nie jest osiągana.

Alternator

Znamy dokładny moment napędowy alternatora i jego prędkość obrotową. W niniejszym teście, niestety badamy go w dość wąskim zakresie prędkości obrotowych, jak i nie osiągamy mocy maksymalnej.

Prawdopodobnie dlatego osiąga on zaskakująco niską sprawność.

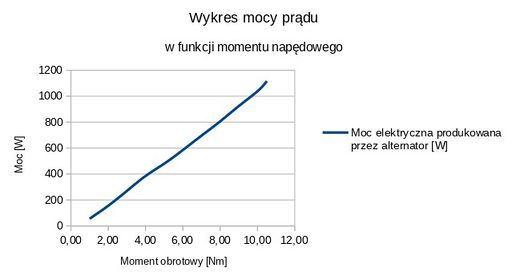

Wykres mocy prądu produkowanego przez alternator w funkcji momentu napędowego.

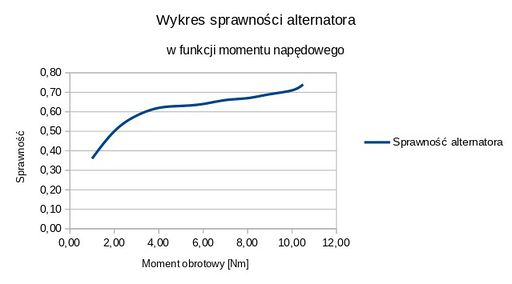

Wykres sprawności alternatora w funkcji momentu napędowego.

Projektując różne urządzenia zwykle zakłada się stałą sprawność alternatorów. Niezależnie od warunków pracy. Jak widać jest to błędem. Podobnie jak silniki elektryczne, prądnice, czy też alternatory będą mieć różne, dynamicznie zmienne parametry. A ich sprawność będzie zależała od wielu czynników, takich jak obciążenie, prędkość obrotowa, a także temperatura pracy.

Z uwagi na stosowane w alternatorach regulatory napięcia można zakładać jego stałość. Jednak w żadnym wypadku nie można zakładać stałej sprawności.

Wnioski

Interesujące nas wnioski są zapewne dostępne w literaturze, ale są też silnie rozproszone, dlatego wobec wąskiego zastosowania badanych maszyn, woleliśmy sami dokonać odpowiednich pomiarów w interesującym nas zakresie.

Nawet tak proste badanie, jak testy nowej hamowni silnikowej, doprowadziły do wielu wniosków, które co prawda wynikają z teorii elektrotechniki, ale o których bardzo często się zapomina, czy też pomija się je przy projektowaniu nowych urządzeń.

Szczególnie ważne jest to we współczesnym świecie, gdzie jednym z najważniejszych kryteriów oceny maszyny lub urządzenia jest jego sprawność, czy też optymalizacja zużycia przez niego energii elektrycznej. Widać, że nawet proste maszyny napędzane silnikami elektrycznymi lub posiadające alternatory, w celu optymalizacji osiągów i zużycia energii, wymagają zaawansowanych systemów sterowania i specjalnej konstrukcji. Można zaproponować wiele rozwiązań problemów maszyn napędzanych silnikami elektrycznymi lub posiadających alternatory, jednak wykracza to poza zakres niniejszego artykułu.

Miłośnikom darmowej energii ujawniam, że sprawność całego stanowiska, tzn. stosunek mocy wyprodukowanej przez alternator do mocy pobranej z sieci elektrycznej (zasilanie silnika elektrycznego), waha się w zakresie od 0,09 do 0,51, co udowadnia, że taki układ nie byłby w stanie sam się zasilić ;) A i tak nie uwzględniamy sprawności koniecznego w tym celu falownika.

Tekst przygotował: dr inż. Szymon Dowkontt

Jeżeli nie zaznaczono inaczej, zdjęcia autora.