Drukowanie 3D: Różnice pomiędzy wersjami

m |

m |

||

| Linia 11: | Linia 11: | ||

| − | [[File:pmnm-s7302583.jpg|400px|center]] | + | [[File:pmnm-s7302583.jpg|400px|center|thumb]] |

| Linia 27: | Linia 27: | ||

| − | [[File:kola-podajnik-pasow-scn.jpeg|271px|center|Uszkodzone koło z podajnika pasów.]] | + | [[File:kola-podajnik-pasow-scn.jpeg|271px|center|thumb|Uszkodzone koło z podajnika pasów.]] |

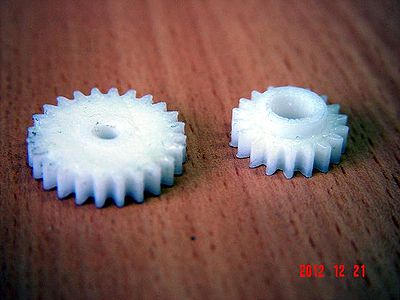

Na zdjęciu przedstawiono przykładowe uszkodzone koło zębate. Koło to ma ok. | Na zdjęciu przedstawiono przykładowe uszkodzone koło zębate. Koło to ma ok. | ||

20mm średnicy. Koła (to pokazane na zdjęciu i drugie z nim współpracujące) | 20mm średnicy. Koła (to pokazane na zdjęciu i drugie z nim współpracujące) | ||

| Linia 33: | Linia 33: | ||

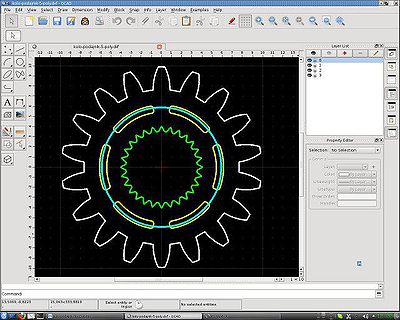

| − | [[File:kola-podajnik-qcad.jpeg|400px|center|Obrys koła zębatego ze skanu.]] | + | [[File:kola-podajnik-qcad.jpeg|400px|center|thumb|Obrys koła zębatego ze skanu.]] |

Z uwagi na zastosowanie tych kół zębatych nie było potrzeby wnikania w dokładne parametry | Z uwagi na zastosowanie tych kół zębatych nie było potrzeby wnikania w dokładne parametry | ||

ich geometri. Wystarczyło obrysować je w dwuwymiarowym programie typu CAD na | ich geometri. Wystarczyło obrysować je w dwuwymiarowym programie typu CAD na | ||

| Linia 39: | Linia 39: | ||

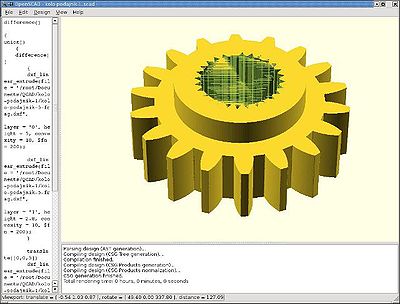

| − | [[File:kola-podajnik-scad.jpeg|400px|center|Wyciąganie dwuwymiarowych obrysów do modeli 3D.]] | + | [[File:kola-podajnik-scad.jpeg|400px|center|thumb|"Wyciąganie" dwuwymiarowych obrysów do modeli 3D.]] |

Kolejnym krokiem była konwersja rysunku 2D na postać modelu 3D. | Kolejnym krokiem była konwersja rysunku 2D na postać modelu 3D. | ||

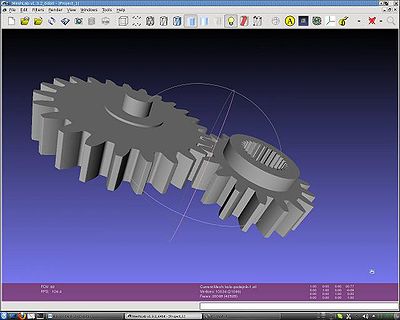

| − | [[File:kola-podajnik-meshlab.jpeg|400px|center|Kontrola poprawności modeli 3D.]] | + | [[File:kola-podajnik-meshlab.jpeg|400px|center|thumb|Kontrola poprawności modeli 3D.]] |

Następnie szybkie sprawdzenie poprawności utworzonych modeli 3D kół zębatych. | Następnie szybkie sprawdzenie poprawności utworzonych modeli 3D kół zębatych. | ||

| − | [[File:kola-podajnik-gotowe.jpeg|400px|center|Wydrukowane koła chwilę po wyjęciu z maszyny.]] | + | [[File:kola-podajnik-gotowe.jpeg|400px|center|thumb|Wydrukowane koła chwilę po wyjęciu z maszyny.]] |

W końcu koła zostały wydrukowane z tworzywa zbliżonego składem i | W końcu koła zostały wydrukowane z tworzywa zbliżonego składem i | ||

właściwościami do ABS. Zrobili to dobrzy ludzie, którzy na tym się znają ;) W toku końcowych ustaleń, wybrano rozwiązanie aby z uwagi na naprężenia tnące działające wzdłuż warstw tworzywa ośkę drugiego koła wykonać jednak z metalu. | właściwościami do ABS. Zrobili to dobrzy ludzie, którzy na tym się znają ;) W toku końcowych ustaleń, wybrano rozwiązanie aby z uwagi na naprężenia tnące działające wzdłuż warstw tworzywa ośkę drugiego koła wykonać jednak z metalu. | ||

| − | [[File:kolo-podajnik-PICT3184.JPG|400px|center| | + | [[File:kolo-podajnik-PICT3184.JPG|400px|center|thumb|Gotowe koła zamontowane w podajniku.]] |

Wydrukowane koła zamontowane w urządzeniu pracują prawidłowo. Nie wiemy jak będą się | Wydrukowane koła zamontowane w urządzeniu pracują prawidłowo. Nie wiemy jak będą się | ||

sprawować trwałościowo, ale na razie zachowujemy umiarkowany optymizm. | sprawować trwałościowo, ale na razie zachowujemy umiarkowany optymizm. | ||

Wersja z 10:58, 16 sty 2013

Od czasu do czasu zdarza nam sie przeprowadzać renowację starych przedmiotów.

Występują wśród nich nie tylko maszyny parowe, ale również bardziej

współczesne wyroby przemysłowe. Często zawierają one elementy wykonane z

tworzyw sztucznych.

Przy okazji prezentacji Polskich motoryzacyjnych modeli naukowych, wspomnieliśmy już o dorabianiu kół zębatych za pomocą wycinania ich na frezarce sterowanej cyfrowo (CNC). Na zdjęciu widać prototypowe koła zębate wycięte ze sklejki oraz gotowe koła zamontowane w modelu. Koła zostały ostatecznie wykonane z tworzywa zbliżonego właściwościami do pleksiglasu.

Metoda ta ma swoje ograniczenia. Przede wszystkim w wypadku frezarek trudno

jest wyciąć detal wymagający użycia freza o średnicy mniejszej niż 2,5-3mm.

Skutkiem tego jest niemożność wycięcia drobnych detali na "gotowo" - jak

choćby niewielkich kół zebatych. Sytuację poprawia możliwość skorzystania z

maszyn tnących laserem lub wodą. Jednak takie maszyny nie zawsze są dostępne.

Dodatkowo, zależnie od wykonawcy, dokładność wykonania drobnych detali nie musi, ale

może pozostawiać sporo do życzenia.

Ostatnio wypróbowaliśmy nowy sposób produkcji drobnych elementów zwany "drukowaniem 3D" lub "szybkim prototypowaniem". Poniżej przedstawiamy kolejne etapy wytworzenia potrzebnych nam detali.

Na zdjęciu przedstawiono przykładowe uszkodzone koło zębate. Koło to ma ok. 20mm średnicy. Koła (to pokazane na zdjęciu i drugie z nim współpracujące) zostały zeskanowane do komputera przy pomocy zwykłego skanera płaskiego.

Z uwagi na zastosowanie tych kół zębatych nie było potrzeby wnikania w dokładne parametry ich geometri. Wystarczyło obrysować je w dwuwymiarowym programie typu CAD na podstawie płaskich skanów.

Kolejnym krokiem była konwersja rysunku 2D na postać modelu 3D.

Następnie szybkie sprawdzenie poprawności utworzonych modeli 3D kół zębatych.

W końcu koła zostały wydrukowane z tworzywa zbliżonego składem i właściwościami do ABS. Zrobili to dobrzy ludzie, którzy na tym się znają ;) W toku końcowych ustaleń, wybrano rozwiązanie aby z uwagi na naprężenia tnące działające wzdłuż warstw tworzywa ośkę drugiego koła wykonać jednak z metalu.

Wydrukowane koła zamontowane w urządzeniu pracują prawidłowo. Nie wiemy jak będą się sprawować trwałościowo, ale na razie zachowujemy umiarkowany optymizm.

dr inż. Szymon Dowkontt