Drukowanie 3D

Spis treści

Wstęp

Od czasu do czasu zdarza nam sie przeprowadzać renowację starych przedmiotów. Występują wśród nich nie tylko maszyny parowe, ale również bardziej współczesne wyroby przemysłowe. Często zawierają one elementy wykonane z tworzyw sztucznych.

Przy okazji prezentacji Polskich motoryzacyjnych modeli naukowych, wspomnieliśmy już o dorabianiu kół zębatych za pomocą wycinania ich na frezarce sterowanej cyfrowo (CNC). Na zdjęciu widać prototypowe koła zębate wycięte ze sklejki oraz gotowe koła zamontowane w modelu. Koła zostały ostatecznie wykonane z tworzywa zbliżonego właściwościami do pleksiglasu.

Ostatnio wypróbowaliśmy nowy sposób produkcji drobnych elementów zwany "drukowaniem 3D" lub "szybkim prototypowaniem".

Dlaczego drukowanie, a nie cięcie?

Metody cięcia i frezowania na maszynach CNC mają swoje ograniczenia. Przede wszystkim w wypadku frezarek trudno jest wyciąć detal wymagający użycia freza o średnicy mniejszej niż 2,5-3mm. Skutkiem tego jest niemożność wycięcia drobnych detali na "gotowo" - jak choćby niewielkich kół zebatych. Sytuację poprawia możliwość skorzystania z maszyn tnących laserem lub wodą. Jednak takie maszyny nie zawsze są dostępne. Dodatkowo, zależnie od wykonawcy, dokładność wykonania drobnych detali nie musi, ale może pozostawiać sporo do życzenia.

Zarys technologii (informatycznej)

Celem projektu jest oczywiście wytworzenie rzeczywistych przedmiotów - kół zębatych.

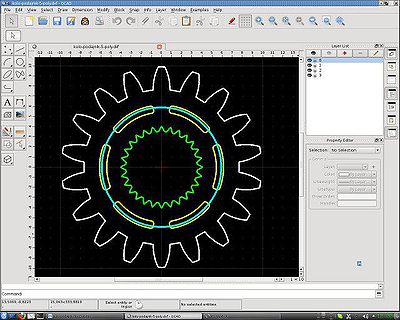

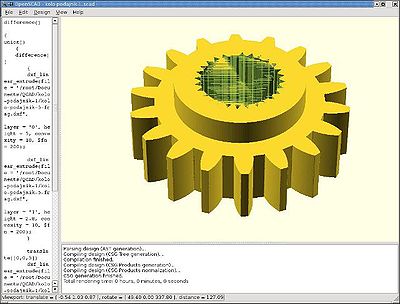

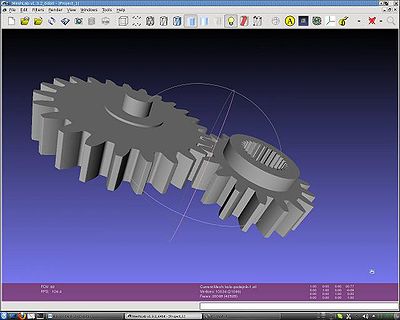

Maszyna, która wykona detale akceptuje pliki typy *.g (g-code). Te pliki zostaną utworzone przez oprogramowanie dołączone do maszyny (można innym, ale to temat na inną okazję). Na razie załóżmy, że na ten etap zasadniczo nie mamy wpływu. To oprogramowanie na swoim wejściu wymaga plików z modelami 3D typu *.stl. To popularny format plików. Takie pliki można utworzyć lub wyeksportować chyba ze wszystkich programów operujących grafiką 3D. My utworzyliśmy te pliki z płaskich obrysów kół w bezpłatnym programie OpenSCAD (może kiedyś napiszemy o nim więcej). Oczywiście są inne darmowe programy w których dało by się to zrobić, jak choćby Blender czy BRL-CAD itp. Po drodze jeszcze dokonaliśmy kontroli poprawności modeli w programie Meshlab (też darmowy), ale to był krok nieobowiązkowy. W każdym razie OpenSCAD wymagał dostarczenia mu płaskich obrysów naszych kół zębatych w plikach typu *.dxf. To też popularny format, wspierany chyba przez wszystkie programy operujące płaską, dwuwymiarową (2D), grafiką wektorową. W naszym wypadku była to akurat komercyjna wersja programu QCAD, ale można było użyć też jego darmowej wersji lub innego programu (np. darmowych LibreCAD czy nawet Incscape itp. lub komercyjnych typu AutoCAD czy Corel Draw). W tym programie 2D był wykonany obrys kół zębatych zrobiony na podstawie płaskich obrazów uzyskanych na zwykłym skanerze płaskim.

Czyli, patrząc we właściwej kolejności, proces technologiczny wygląda tak:

uszkodzone koło > Płaski obraz (jpeg) > Płaski rysunek wektorowy 2D (dxf) > Model powłokowy 3D (stl) > oprogramowanie drukarki 3D (gcode) > nowe koło

Dodatkowo, już po otrzymaniu modelu 3D, sprawdziliśmy jego poprawność w programie Meshlab, ale nie jest to obowiązkowe.

Przebieg prac

Poniżej przedstawiamy kolejne etapy wytworzenia potrzebnych nam detali.

Na zdjęciu przedstawiono przykładowe uszkodzone koło zębate. Koło to ma ok. 20mm średnicy. Koła (to pokazane na zdjęciu i drugie z nim współpracujące) zostały zeskanowane do komputera przy pomocy zwykłego skanera płaskiego.

Z uwagi na zastosowanie tych kół zębatych nie było potrzeby wnikania w dokładne parametry ich geometrii. Wystarczyło obrysować je w dwuwymiarowym programie typu CAD na podstawie płaskich skanów.

Kolejnym krokiem była konwersja rysunku 2D na postać modelu 3D.

Następnie szybkie sprawdzenie poprawności utworzonych modeli 3D kół zębatych.

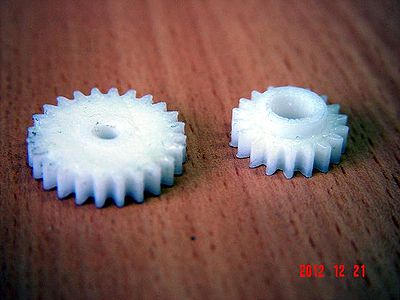

W końcu koła zostały wydrukowane z tworzywa zbliżonego składem i właściwościami do ABS. Zrobili to dobrzy ludzie, którzy na tym się znają ;) W toku końcowych ustaleń, wybrano rozwiązanie aby z uwagi na naprężenia tnące działające wzdłuż warstw tworzywa, ośkę większego koła wykonać jednak z metalu.

Uwagi praktyczne dotyczące tworzyw używanych w drukarkach 3D

Nasze koła zębate zostały wykonane z tworzywa typu ABS. ABS jest nazwą handlową. Występuje pod nią pewna grupa tworzyw o zbliżonych, ale nie takich samych parametrach. Ich jakość też jest różna. My jesteśmy akurat zadowoleni. Drukowanie odbywa się poprzez nakładanie na gorąco kolejnych warstw tworzywa. Trzeba pamiętać, że wadą drukowania 3D z tworzyw typu ABS jest skurcz gotowego przedmiotu podczas jego stygnięcia. Nie jest duży i w wypadku drobnych detali, jak nasze koła, można go czasem pominąć. W wypadku większych przedmiotów skurcz w czasie stygnięcia może się stać poważnym problemem technologicznym.

Obecnie na rynku występuje sporo "drukarek 3D" używających tworzywa zwanego PLA. W skrócie, jest to proekologiczne tworzywo otrzymywane z kukurydzy. Jego niewątpliwą zaletą jest trochę niższa temperatura "płynięcia" niż w wypadku tworzyw ABS oraz brak skurczu podczas stygnięcia. Rozwiązuje to wiele problemów technicznych przy drukowaniu. Jednak tworzywo to ma dla nas, inżynierów, pewną wadę: jest biodegradowalne. Co prawda nie trafiliśmy na opis w jakich warunkach zaczyna ulegać biodegradacji i w jaki sposób ona przebiega, ale trzeba sobie z tego zdawać sprawę. Wydaje się, że eliminuje to też zastosowanie tworzyw PLA z wytwarzania np. drobnych części samochodowych. Z uwagi na różnice cenowe drukarek 3D (na korzyść maszyn wykorzystujących PLA) ten temat wymaga dalszych badań z naszej strony.

Oczywiście na rynku znajdują się także maszyny korzystające z innych tworzyw, jak np. z nylonu lub akrylu, a przy użyciu bardziej zaawansowanych technologii "wydruku" nawet ze stali nierdzewnej i tytanu. Jednak takie maszyny występują w zupełnie innej grupie cenowej...

Wnioski

Wydrukowane koła zamontowane w urządzeniu pracują prawidłowo. Nie wiemy jak będą się sprawować trwałościowo, ale na razie zachowujemy umiarkowany optymizm.

Autor: dr inż. Szymon Dowkontt