Drukujemy maszynę parową

Spis treści

Wstęp

Czasem można odnaleźć w swoim gabinecie lub warsztacie części urządzeń, które do niczego nie mogą posłużyć. Po prostu brakuje do nich wszystkiego.

W tym wypadku takim elementem była podstawa szkolnej maszyny parowej. Nie pamiętam skąd się wzięła. Czy dostaliśmy ją luzem, a może ktoś pobrał z niej całą resztę maszyny do jakiegoś projektu. Znalazłem. W takich sytuacjach przychodzą do głowy dziwne pomysły. Np. aby dorobić do podstawy całą maszynę.

No tak. Ale już kiedyś to przerabialiśmy. Tzn. Próbowaliśmy sklonować kompletną maszynę i zakończyło się to niepowodzeniem. Tzn. zrobienie odlewów to było pół biedy, ale koszty obrobienia tych odlewów, ew. potrzebny do tego nakład czasu i pracy przerosły najśmielsze oczekiwania. Próbowaliśmy nawet dorabiać detale z typowych profili aluminiowych, ale w takim wykonaniu maszyna traciła cały urok. Jakby nie patrzeć projekt zakończył się katastrofą, o której wcześniej nie pisaliśmy.

Dobrze. Ale takie maszyny nie wykonują realnej pracy, i głównie stoją na półce. A gdyby taką maszynę wydrukować w 3D?

Przygotowania

Do klonowania maszyny potrzebna jest maszyna, na podstawie której zaprojektujemy detale. Czy uda się zachować zamienność elementów pomiędzy maszynami? Dość szybko okazało się, że nie. Już sam cylinder i krzyżulec posiadanej oryginalnej maszyny nie pasowały mechanicznie do posiadanej luzem podstawy. Kiedyś już o tym pisaliśmy tu: Szkolna maszyna parowa. Tzn. Od razu zakładamy, że tylko część elementów będzie zamienna. A większość z nich będzie tylko przypominać oryginał. Za dużo generacji, za duże tolerancje przy produkcji.

Części były kolejno projektowane w programie Freecad. To aktualnie dość sprawnie działający parametryczny system CAD 3D opracowany jako "Open Source" (czyli za darmo). I względnie stabilny. W ciągu wszystkich prac wyłożył się bez możliwości odzyskania ostatnich zmian w modelu tylko raz. Zdarza się to też w pełni komercyjnym programom za setki tysięcy PLN. Ważne jest, aby zrozumieć ogólną koncepcję pracy takiego systemu i nie sięgać na siłę "lewą ręką do prawego ucha". Dzięki czemu oprogramowanie nie musi wykonywać karkołomnych obliczeń.

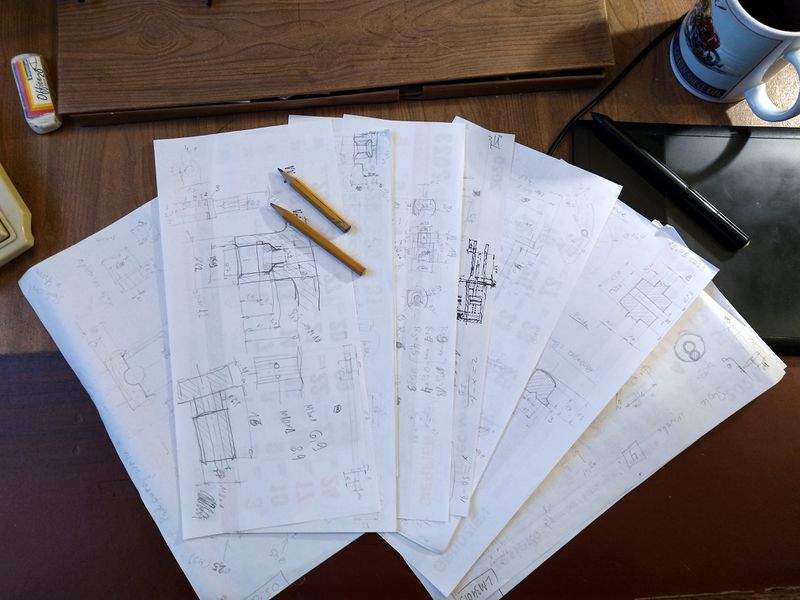

Nie uda się jednak, gdy nie będziemy wiedzieli co mamy modelować w 3D. Potrzebna jest suwmiarka, linijką, papier, ołóweczek i gumka. A to wszystko żeby wykonać tradycyjne szkice, jak w XIX w. Bez tego nadal ani rusz.

Pomiary i szkice robimy na bieżąco i tak też modelujemy części i podzespoły. Czyli:

Pomiary > Szkice > Model 3D > Wydruk > ew. Poprawki > ew. Kolejny wydruk

Przy odrobinie wprawy, gdy już wiemy co potrafi drukarka 3D, w zasadzie wszystko można zrobić za pierwszym razem.

Do dzieła

Na pierwszy ogień idzie zespół wału korbowego. Strategiczna decyzja: wał będzie wykonany z pręta aluminiowego. Detale są proste. Tak powstają kolejno:

Podpory wału. Widać, że górna panewka po wydrukowaniu wcale nie ma okrągłego otworu. Karygodne. należało by przemyśleć albo zmianę położenia detalu w drukarce, albo wydrukowanie mniejszego otworu i rozwiercanie. Ale ponieważ nikt nie będzie z tego strzelał, a wał pasuje bez luzu do tego przypadkowo otrzymanego kształtu, więc akceptujemy. Warto zwrócić uwagę, że gwinty wykonujemy tradycyjną metodą. Tzn. nacinamy narzynkami i gwintownikami.

Opis wszystkich ilustracji w tekście.

Pozostałe drobne detale wału. Koło rozrządu, wykorbienie, koło napędu regulatora odśrodkowego. Sworzeń eksperymentalnie też wykonujemy jako wydruk. Później okaże się całkowicie wystarczający.

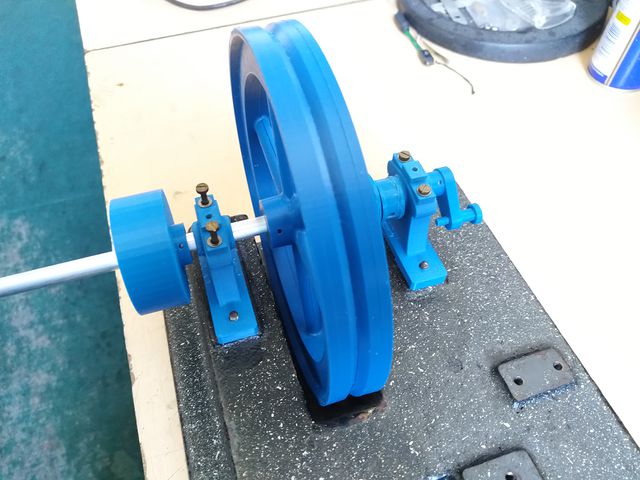

Koło pasowe do hipotetycznego napędu innych urządzeń przez naszą maszynę. Tu widać poważną wadę. To, co uchodziło na sucho przy eksporcie małych modeli do formatu pliku wymaganego przez oprogramowanie drukarki 3D, nie udało się w wypadku większego detalu. Tzn. chodzi o dokładność. Otrzymany model składał się ze zbyt małej ilości powierzchni, co na wydruku już widać. Ponowny wydruk zajmie sporo czasu. Przyjmuję naukę z pokorą i zostawiam bez zmian dla celów dydaktycznych.

Koło zamachowe. Aby wyglądało ładnie i nie wymagało dodatkowej obróbki lub malowania, jest drukowane w postaci dwóch połówek, które zostaną sklejone. Na etapie projektowania nie zapominamy o otworach na kołki ustawcze. Pamiętam też o tym, aby radykalnie zwiększyć dokładność eksportu (dwa rzędy wielkości). Freecad pobiera dokładność eksportu do formatu pliku STL z opcji wyświetlania. Nie jest to szczęśliwe rozwiązanie i ta dokładność jest zwiększana specjalnie przed eksportem. Po dokonaniu tej czynności, aby nie spowalniać pracy, wracamy do standardowych ustawień.

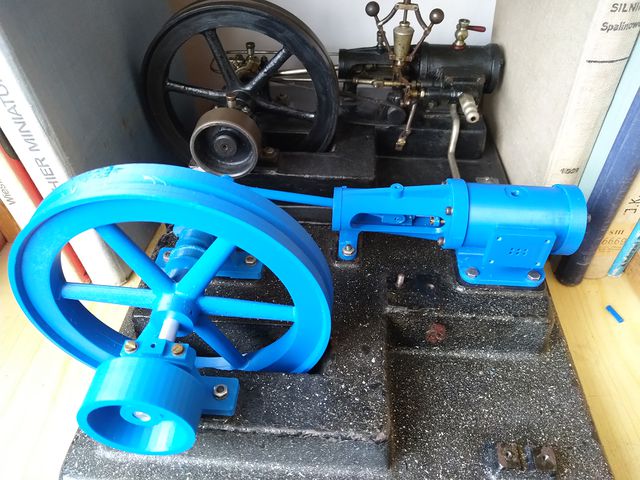

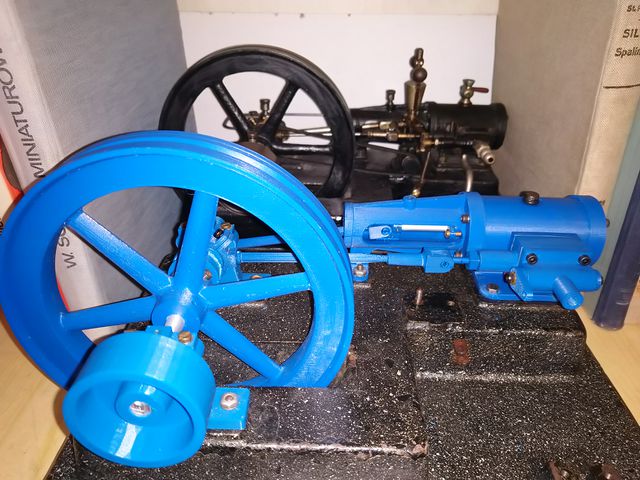

A tu widok wstępnie zmontowanego zespołu, jeszcze przed przycięciem pręta z którego będzie wykonany wał korbowy.

Dalej było tylko trudniej. Modele były znacznie bardziej skomplikowane, a ich wydruk i późniejsze wydobycie z materiału podporowego dużo trudniejsze. Jednak nadal możliwe. Krzyżulec jest najprawdopodobniej najtrudniejszym obiektem do narysowania i wydrukowania. Ale udaje się to zrobić dość sprawnie z pierwszego podejścia.

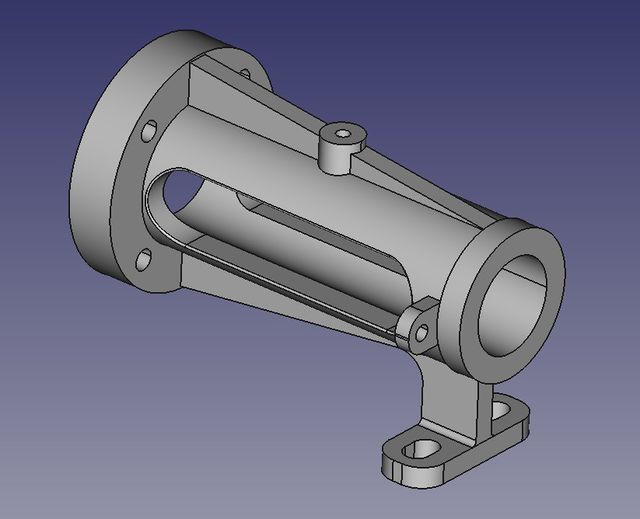

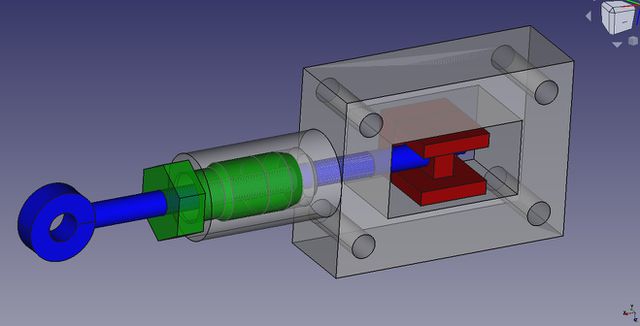

Tak jak krzyżulec jest projektowany ze sporym zapasem tolerancji, dla odmiany korpus cylindra wymaga sporo pomiarów i sprawdzenia prawidłowego skoku zarówno wykorbienia jak i mimośrodu koła rozrządu. Na ilustracji korpus cylindra pokazałem przy ustawionej przezroczystości modelu, aby pokazać kanały parowe.

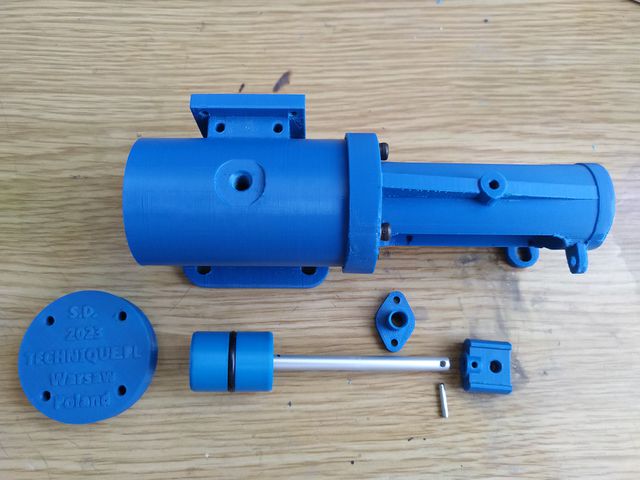

Wydrukowane elementy. Tu widać błąd konstrukcyjny. Tzn. zdecydowałem się uszczelnić tłok gumowym pierścieniem. Problem w tym, że tylko jednym. Przez to tłok rozszczelnia się, gdy pierścień przesuwa się przez otwór smarownicy cylindra. Później okazuje się, że silnik działa, ale jednak powinny być zastosowane dwa pierścienie rozstawione w odległości większej niż średnica otworu smarownicy cylindra. To by zapobiegło szkodliwemu efektowi.

Należy podkreślić, że zarówno krzyżulec, jak i cylinder miały zaprojektowaną trochę mniejszą średnicę i po wydrukowaniu były rozwiercane na średnicę nominalną. Dzięki temu uniknięto takich problemów, jak na początku projektu, w wypadku górnych panewek podpory wału korbowego. Przylgnia zaworowa także została wyszlifowana drobnym papierem ściernym.

A tu widzimy zmontowaną maszynę na zakończenie tego etapu prac.

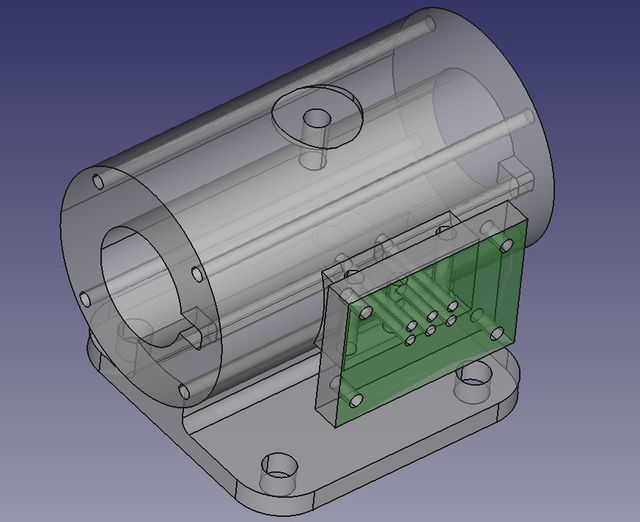

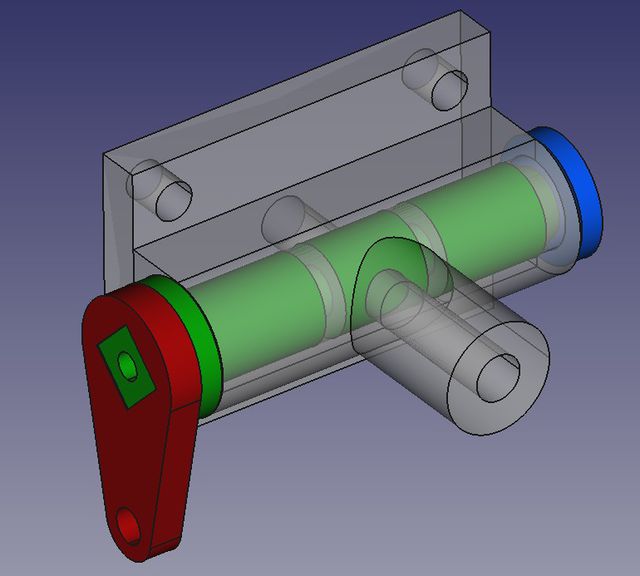

W tym momencie wszyscy sobie powiedzą "jeszcze tylko skrzynia zaworowa i wszystko". Łatwiej powiedzieć, niż zrobić. Zarówno skrzynia, jak i jej zamknięcie z zaworem są chyba najprecyzyjniejszymi elementami do wykonania. Pamiętamy, aby przed narysowaniem wszystko dwa razy zmierzyć. A po narysowaniu, dwa razy sprawdzić. W projekcie uwzględniono, że pomiędzy poszczególnymi płaskimi elementami będą się znajdować uszczelki wykonane z tektury. Na poniższej ilustracji widoczna jest kompletna skrzynia, z przezroczystością pokazującą konstrukcję dławnicy i samego suwaka. Ta dławnica, z centralną śrubą, sprawdza się w modelu znacznie lepiej niż ta w tłoczysku. Przy czym dławnica tłoczyska (z dwoma śrubami dociskającymi) była projektowana pod kątem zgodności z oryginałem.

Czym dalej w las, tym większe odejście od oryginału. W zaworze sterującym dopływem pary jest już sporo własnej inwencji twórczej. Sam zawór został zaprojektowany do pracy z gumowymi pierścieniami uszczelniającymi, ale po rozwierceniu na nominalną średnicę i dopasowaniu elementów okazało się, że jest wystarczająco szczelny bez nich.

Wnioski

Widok maszyny na tym etapie prac.

Widać, ze brakuje odśrodkowego regulatora prędkości obrotowej. Na tą chwilę nie wiem, czy się zbiorę aby go dorobić (w odróżnieniu od smarowniczek).

Maszyna działa. Tzn. obraca się. Pracuje na sprężonym powietrzu. Wymaga niedużego ciśnienia, znacznie mniejszego niż "prawdziwa" szkolna maszyna parowa, i musi być ono kontrolowane regulatorem. Przy większym ciśnieniu konstrukcja zapewne się rozleci.

Pomimo wszystkich wad model spełnia rolę dydaktyczną, zarówno przy omawianiu samej maszyny parowej, jak i techniki druku 3D.

Należy wspomnieć, że maszyna wydrukowana jest z materiału "Z-ultrat". Wstępne testy pokazują, że jest to tworzywo w jakiś sposób odporne na smary i oleje. W każdym razie przez ponad pół roku nic nie spuchło, ani nie popękało na skutek kontaktu z preparatami smarującymi.

Oczywiście pozostaje pytanie "czy warto było to robić"? Z formalnego punktu widzenia nie, ale z dydaktycznego już tak. Przy okazji takiego projektu można się bardzo dużo nauczyć.

Tekst przygotował: dr inż. Szymon Dowkontt

Jeżeli nie zaznaczono inaczej, zdjęcia autora.