Nie święci ramiona lepią

ARTYKUŁ "W BUDOWIE" STAN UKOŃCZENIA ok 95%

Ten temat został podjęty w zasadzie z powodu pewnej przewrotności, którą konsekwentnie lansujemy na technique.pl.

- Pomysł

Po pierwsze to próba wykorzystania nowej technologii z postawieniem punktu ciężkości na zaprojektowanie elementów ramienia w takiej formie, że ich wykonanie w innej technologii niż ulepienie na drukarce 3D nie będzie możliwe (a w każdym razie nie możliwe za rozsądną cenę). Kolejnym aspektem było nabranie praktycznego doświadczenia chociażby w dziedzinie dokładności i tolerancji wykonywanych elementów. Wreszcie samo stwierdzenie wydrukowanie niesie w sobie kwestię doboru parametrów drukowania, co okazuje się w praktyce bardzo ważne. Samo zorientowanie drukowanego przedmiotu względem drukarki ma ja się okazuje spore znaczenie. Było to więc „rozpoznanie walką”, wnioski z którego okazały się bardzo ważne dla realizacji przyszłych projektów. Oczywiście wiemy, że oficjalnie powinno się mówić o „wykonaniu elementów ramienia w technice przyrostowej”, ale takie nazewnictwo traktujemy jako kolejne wynaturzenie teoretyków, pozostając przy swoim.

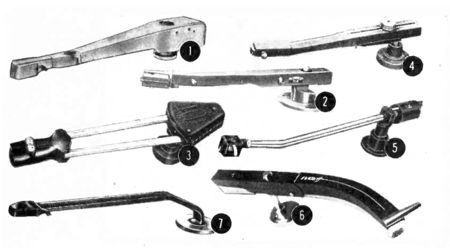

Po drugie zadecydowały także aspekty praktyczne. Robiąc gramofon DIY prędzej czy później trafiamy na konieczność rozstrzygnięcia: jakie ramię zastosować ? Ponieważ ludzie decydujący się na budowę własnego gramofonu nie do końca wierzą, że operacja się może udać, nie chcą wkładać w nią zbyt dużych funduszy. Dopiero potem jak się okazuje, że jest wszystko działa jak należy przestajemy bać się ryzyka zainwestowania większej kwoty. Jakby się bliżej przyjrzeć temu, co oferuje „rynek”, to okazuje się, że taki pakiet startowy to zestaw polskich ramion Foniki, z których jedno R 02 nadaje się do zastosowania w zasadzie „z marszu” pozostałe zaś wymagają mniejszych (R 03) lub większych (R 08 i pochodne) przeróbek. Alternatywy specjalnie nie ma… Można próbować użyć jakiegoś przyzwoitego (metalowego) ramienia z odzysku, wymaga to także pewnego doświadczenia i podobnie jak przy niektórych polskich ramionach przeróbek. Głównym problemem jest to, że winda wykonana tak, aby współpracowała z automatem, czy chociaż auto-stopem. Kolejny możliwy krok, to zakup ramienia fabrycznego. Niestety zakupienie czegoś sensownego w cenie poniżej 1000 zet. wiąże się jednak z ryzykiem i wymaga odrobiny szczęścia.

- Założenia projektu.

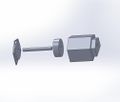

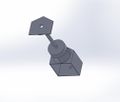

Sam projekt powstał spontanicznie i też nosił znamiona lepianki tzn. najpierw powstał przegub potem rurka ramienia ze stolikiem i w końcu przeciwwaga, uchwyt windy i mocowanie. Nie było to postępowanie zgodne z regułami sztuki, a stało się tak ponieważ na początku wiara w sukces była mocno umiarkowana. Podstawowym założeniem było ulepienie tak wielu elementow jak tyko się da, czasem wbrew zdrowemu rozsądkowi. Założeniem było wykonanie łożyskowań w pionie i poziomie na łożyskach tocznych, aby umożliwić wykonanie ramienia komuś, kto nie posiada dostępu do nawet stosunkowo prostych narzędzi i obrabiarek. Zatem ten element który wchodzi w łożysko jest kalibrowanym prętem lub rurą, a samo łożysko wchodzi w „gniazdo” ulepione w stosownym elemencie. Kolejne założenie to wykorzystanie możliwie szeroko kształtu pięciokąta, który jest dla tradycyjnej obróbki, zwłaszcza obróbki skrawaniem stosunkowo trudny do wykonania. Nie każdy poradzi sobie z podziałem okręgu na 5 części metodami konstrukcyjnymi i trzeba będzie w tym celu podeprzeć się jakimś podręcznikiem. Gdyby zaś chcieć wykonać takie ramię tradycyjnymi metodami z tworzywa sztucznego, to problem przesunie się po prostu na wykonanie formy z dużą zawartością pięciokątów.

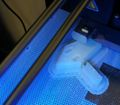

- Wykonanie

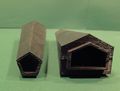

Podstawowym elementem przegubu będzie detal zwany „domkiem” o przekroju podobnym do typowego domku z dwuspadowym dachem. W domku od czoła z jednej strony umieścimy rurkę ramienia, a z drugiej przeciwwagę. W założeniu miało to trochę przypominać poetykę ramion z lat 50 ciężkich i topornych. O co nam z grubsza chodziło pokazują obrazki z artykuł w Popular Electronics z roku 1955

Na bocznych ścianach domku są dwa nieprzelotowe otwory, w których umieścimy łożyska osi poziomej. Zastosowano zwykłe łożyska nomen omen takie same jak tradycyjnie wykorzystuje firma Syrinx w „kultowym” ramieniu PU2. Trochę było w tym przekory, aby z góry zbić argumenty o słabości takiego łożyskowania w dyskusji podeprzeć się autorytetem znanej marki. Otwory pod łożyska są nieprzelotowe, co czyni je bardzo trudno wykonywalnymi wtedy, gdy zapragnęlibyśmy wykonać domek w innej technice niż lepienie na drukarce.

Ze względu na skurcz tworzywa średnicę otworu trzeba wypraktykować, aby domek nie pękł przy montażu. Ryzyko zmniejszenia luzu w łożysku przez nadmierny wcisk teoretycznie istnieje, ale w porównaniu z elementem wykonanym z metalu jest jednak stosunkowo niewielkie. Pozostało w podłodze domku zrobić owalny otwór pozwalający na wyprowadzenie osi pionowej ramienia.

Domek, rurka i stolik - pierwsze podejście.

Do tak osadzonych łożysk daje się wcisnąć przy wykorzystaniu siły dłoni pręt kalibrowany standardowo dostępny w handlu „z metra”. Elementem łożyskowania w pionie jest „grzybek” czyli nieprzelotowa tulejka z poprzecznym otworem, w który ciasno wchodzi wspomniany pręt. Ten otwór dobrze jest przed montażem potraktować rozwiertakiem fi 6 (lub o średnicy stosownej do wewnętrznej średnicy łożyska) W osi grzybka montujemy na wcisk rurkę o średnicy zgodnej z kolei ze średnicą łożysk osi pionowej… Łożyska osi pionowej umieszczone są w tulejce także wykonanej na drukarce i tu uwagi o wcisku, skurczu pozostają w mocy. Ponieważ zwykle tuleje łożyskowania pionowego w „wolnostojących” ramionach mają jakieś standardowe średnice, to może warto spróbować trafić w którąś z nich. Ja zdecydowałem się na średnice fi 25, ale w zasadzie każda średnica w granicach rozsądku jest akceptowalna. Sama tulejka ma wewnątrz mniejszą średnicę, aby łożyska mogły się oprzeć, dużą frajdę daje tu lepienie, ponieważ wykonanie dwu średnic pod łożyska z dwu stron nieprzelotowej tulei „z jednego mocowania” jest przy tradycyjnych metodach niemożliwe lub jeśli ktoś się uprze absurdalnie skomplikowane i kosztowne. Technologia lepienia nie widzi takich przeszkód. Skurcz może być minimalnie inny przy różnych rodzajach tworzywa, dlatego należy się liczyć z koniecznością wykonania kilku prób zadania odpowiednich wymiarów lub przewidzieć możliwość delikatnego podszlifowania wykonanych powierzchni pod łożyska. Mało tego wydawałoby się sprawdzona i wypróbowana wersja może się okazać nieodpowiednia jeśli zmienimy jej ułożenie na drukarce 3D, dlatego oprócz ostateczną wersje rysunku dobrze byłoby opatrzyć odpowiednim komentarzem. Może bowiem nasze ramię spodoba się jakiejś bratniej duszy np. w Sajgonie lub Szanghaju, wtedy pozostanie tylko kwestia przesłania rysunków…

Podpórka, kołnierz i przeciwwaga w wersji "bagażnik"

Kolejnym etapem było wykonanie rurki ramienia i stolika. W pierszym podejściu stolik wykonaliśmy jako zupełnie płaski wsuwany w przecięcie w rurce ramienia – oczywiście pięciokątnej w przekroju i wykonanego tak, Ady jednoznacznie determinować kąt odchylenia główki. Sama rurka ma na jednym końcu przekrój prostokąta o zarysie „domku” zaś od strony stolika jest pięciokątem foremnym, co przy tradycyjnej metodzie wykonania jest nie do zrobienia a nawet wykonanie prawidłowego rysunku technicznego tego elementu byłoby zadaniem nie lada trudnym. W kolejnej wersji MKII kształt ten został jeszcze dodatkowo skorygowany, aby umieszczenie rurki w „domku” stało się bardziej jednoznaczne i wygląd całości ramienia bardziej atrakcyjny. Pozostało teraz wykonać przeciwwagę i w pierwszym podejściu została ona zrobiona w formie „bagażnika”, do którego można było włożyć coś ciężkiego. Zrobiliśmy tu kilka eksperymentów aby finalnie zrezygnować w ogóle z tej koncepcji… nie mniej pierwszy egzemplarz z „bagażnikiem” sprawdził się jako tako w boju, czyli na gramofonie. W drugim podejściu umieściliśmy tradycyjna przeciwwagę w formie metalowego walca przesuwającego się na śrubie, z tym, że całość została ukryta w przedłużeniu „domku”. Takie rozwiązanie pozwala na podparcie śruby, będącej osią przeciwwagi, na obu końcach powinno więc nieporównanie zwiększyć sztywność konstrukcji.

Nowa wersja przeciwwagi

Druga wersja przeciwwagi

Przeciwwaga wersja trzecia, nowy grzybek i nowa tulejka.

W tym miejscu można pozwolić sobie na drobną uwagę nawiązującą do technologii lepienia detali. Mianowicie sterując wypełnieniem zaordynowanym podczas ich lepienia można uzyskać praktycznie dowolny kompromis między ciężarem, a sztywnością rurki. Ponieważ moda na ramiona ULM jakby przeszła do historii poszliśmy w stronę sztywności. Co z tego finalnie wyszło i jakie uzyskaliśmy masy efektywne okaże się przy okazji prób i testów ramienia, co sukcesywnie opiszemy. Kolejnym elementem było wykonanie podstawki do windy i „podstawki spoczynkowej” ramienia. Ma ona oczywiście kształt pięciokąta tym razem nieregularnego. W pierwszym podejściu wykorzystana była winda od ramienia Bernarda, ale potem zdecydowaliśmy się użyć typowej windy marki Rega, dostępnej w rozsądnej cenie na brytyjskim portalu aukcyjnym. Ponieważ ramie ma duza powierzchnię styku z podpórka windy i leży na niej stabilnie to „podstawa spoczynkowa” okazał się zbędna. Ostatnim elementem pozostała tuleja ramienia z kołnierzem mocującym, którym kształt pięciokąta oczywiście Mechanizm antiskatingu został zrobiony bardziej niż prowizorycznie, w postaci ciężarka na lince powieszonego na wsporniku wygiętym z biurowego spinacza, no cóż, lepszy taki niż żaden… Założenie wstępne zostało wypełnione- jedyne metalowe elementy to: łożyska, kawałek rurki na os pionową i kawałek pręta na os poziomą, tulejka regulująca luz pionowy ramienia, wkręty dociskowe, przeciwwaga i ów wyżej wymieniony spinacz do antiskatingu Jedyne elementy, które trzeba było wykonać specjalnie to wymieniona tulejka i przeciwwaga. Pozostało zrobić podstawę mocująca ramie do gramofonu przeciągnąć przewody i można było przystąpić do posłuchania pierwszych dźwięków.

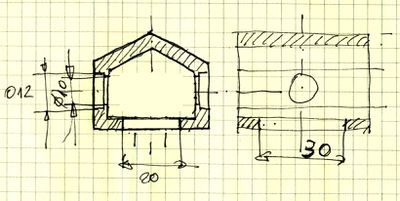

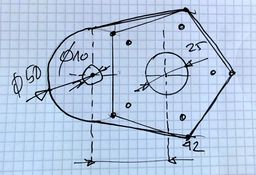

Szkic podstawy ramienia

- Pierwsze próby

https://www.youtube.com/watch?v=sb9E7dfBjVU

Nie wydarzyło się nic, co dyskwalifikowałoby ramię, można było zatem przystąpić do pierwszych poprawek. Na pierwszy ogień poszedł stolik zamieniony na element o zmiennej grubości i kształcie pięciokąta tym razem wciskany do rurki ramienia – znowu niepowtarzalne połączenie pięciokątny „czop” w pięciokątny otwór.

Poprawka stolika

Druga próba - z nowym stolikiem

Trzecia próba - z nową przeciwwagą

- MK II

Po kolejnych testach można było przystąpić do wykonania nowej wersji o lekko zmienionym wyglądzie i dla odmiany w innym kolorze.

Prototyp MKII poprawione elementy rurki i stolik.....

...i całość po wstępnym zmontowaniu

Przyszedł tez czas na poprawienie trochę konstrukcji antiskatingu i zapewnieniu mu możliwości regulacji.

Pracując nad ramieniem w wersji MKII stary "biały" prototyp został wystawiliśmy do wyścigów ramion. Pierwsze testy i porównania zostały przeprowadzone w konkurencji z ramieniem Linn Basic LVV i Ariston, czyli przyzwoitymi budżetowymi ramionami. W końcu jest to projekt, który zaczął się jako żart techniczny i nie ma ambicji stworzyć "przypuszczalnie najlepszego ramienia świata", tylko znieść ograniczenia w budowie gramofonów DIY. Wyniki tych "badań" to już temat na kolejny odcinek... w tym, na zakończenie i dla zachęty kilka zdjęć.